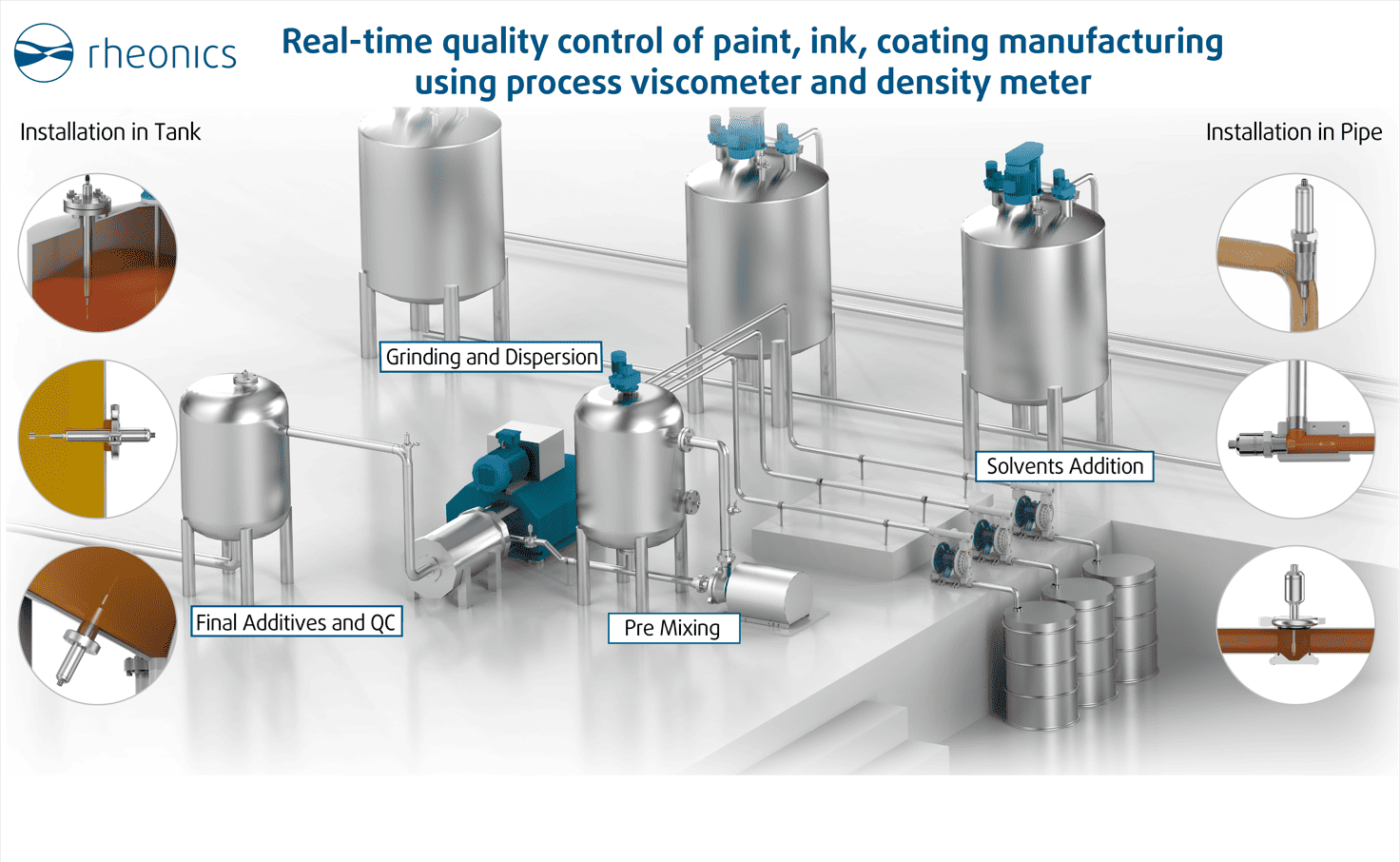

Procesy výroby barev, inkoustů a povlaků probíhají v podobných krocích, od počátečního smíchání až po konečné balení nebo skladování, což vyžaduje proces mletí a disperze. Ve všech fázích, Rheonics senzory najdou vhodné využití.

Rheonics nabízí inline senzory pro viskozitu a hustotu pro monitorování a řízení všech procesů potřebných pro nátěry, inkousty a povlaky, s nesrovnatelnou reprodukovatelností a opakovatelností, což umožňuje plnou automatizaci procesu bez ručního vzorkování.

Popis

Pojmy barva, inkoust a povlak mají společné některé suroviny a výrobní procesy, ale liší se svými specifickými vlastnostmi, složením a konečnými aplikacemi. Pojďme si každý stručně podrobně zhodnotit.

Malovat

Je homogenní tekutá směs určená ke ztuhnutí po nanesení na povrch. Může být použit k barvení, ochraně nebo přidání textury na povrch, kde je aplikován. Lze jej nalézt v různých barvách a se specifickými vlastnostmi, jako je vysoká přilnavost, voděodolnost atd. plánované pro různé konečné aplikace. Barva se skládá z pigmentů, rozpouštědel, pryskyřic a dalších přísad.

Některé přední společnosti na trhu v oblasti barev jsou [4]:

- PPG Industries

- Sherwin-Williams

- Barva Akzo

- Nipponová barva

Inkoust

Jedná se o tekutý nebo pastovitý roztok, který se používá především pro tisk, kreslení, psaní nebo dekorativní přidávání barev na povrch. Inkoust je vyroben převážně z pigmentů a pojiv, zvaných „vehicles“, která pigmenty přenášejí. Rozpouštědla, pryskyřice, vosky, barviva a další aditivní materiály lze také použít k definování tloušťky inkoustu, viskozity, doby schnutí a vzhledu po zaschnutí.

Přední společnosti v oblasti inkoustu jsou:

- Siegwerk

- Toyo inkoust

- Sun Chemical

- Skupina Flint

Povlak

Nátěry v tomto kontextu označují jakoukoli tekutinu používanou k pokrytí povrchu, buď štětcem, stříkáním, máčením nebo válením. Termín může být podobný jako barvy, ale zahrnuje mnohem více typů, jako jsou emulze, emaily, laky atd. Jeho vlastnosti se také mění podle zamýšlené konečné aplikace.

Barvy, inkousty a nátěry v různých průmyslových odvětvích

Barvy, inkousty a povlaky se používají v mnoha průmyslových odvětvích, jak je podrobně uvedeno v následující tabulce.

Tabulka 1: Barvy, inkousty a nátěry v různých průmyslových odvětvích

| Průmysl | Malovat | Inkoust | Povlak |

|---|---|---|---|

| Automobilový průmysl | Pevná barva Uretanový smalt Alkydový smalt Automobilový bezbarvý lak nebo transparentní polyetylenová barva Kovová barva | Tamponový tiskový inkoust Inkoustové inkousty vytvrditelné UV zářením Sítotiskové barvy Digitální tiskové barvy | Akrylový lak Nátěry z minerálních lihovin Aceton a MEK |

| Potraviny a nápoje | Epoxie | Potravinářské inkousty | -- |

| Biomedicínské | -- | Vodivé inkousty Biosnímací inkousty | Biokompatibilní nátěry Cukrová poleva Filmový povlak |

| Obal | -- | Hlubotiskové barvy Flexografické inkousty | Nátěry z minerálních lihovin |

Jak se vyrábí barvy, inkousty a nátěry?

Barvy, inkousty a povlaky sdílejí podobné suroviny pro jejich výrobu. Těmito materiály mohou být pigmenty, rozpouštědla, pryskyřice, barviva, pojiva atd. Obecně lze říci, že pigmenty poskytují barvu, rozpouštědla usnadňují jejich aplikaci, pryskyřice definují vlastnosti sušení a přísady modifikují jedinečné vlastnosti každého produktu. Například barvy nebo nátěry pro automobilový průmysl se zcela liší od těch, které se používají při výrobních procesech námořních lodí, v důsledku pracovních podmínek a povrchových materiálů, na které bude nátěr vystaven nebo na který bude nanášen.

Pro tyto tekutiny existují dva typy základů, kterými jsou voda a rozpouštědlo. Ty mají velký vliv na konečné vlastnosti tekutiny a dopad produktu na životní prostředí.

Kapaliny na vodní bázi: Kapaliny na vodní bázi (vodou ředitelné akryláty a akrylové latexové barvy) jsou relativně nová řešení. Jejich hlavní výhodou je, že jsou šetrné k životnímu prostředí a nevykazují zdravotní riziko v důsledku vdechování během aplikace, protože mají nízký stupeň VOC (těkavé organické sloučeniny). Po nanesení potřebují delší dobu na zaschnutí, ale potažené povrchy se později také snadněji čistí.

Kapaliny na bázi rozpouštědel: Kapaliny na bázi rozpouštědel (známé jako alkydové nebo olejové) byly jedinou možností známou již nějakou dobu v minulosti. Obsahují těkavé organické sloučeniny (VOC) ve vysoké míře, takže při použití vykazují určitá environmentální a zdravotní rizika. Získané vrstvy mají vyšší odolnost vůči okolnímu prostředí, pak se tyto typy barev v případě potřeby používají do náročných podmínek.

Pigmenty

Pigmenty jsou barevné pevné látky používané k definování barvy (pigmentový proces), objemu a dalších chemických a fyzikálních vlastností barvy, inkoustů a povlaků. Nejběžnější typy pigmentů jsou:

- Organické pigmenty

- Anorganické pigmenty

- Funkční pigmenty

- Pigmenty se speciálním efektem

Každý má určité chování při míchání. Například organické pigmenty mohou snadno vytvářet aglomeráty nebo hrudky pevné látky ve směsi, zatímco anorganické pigmenty se snadněji dispergují.

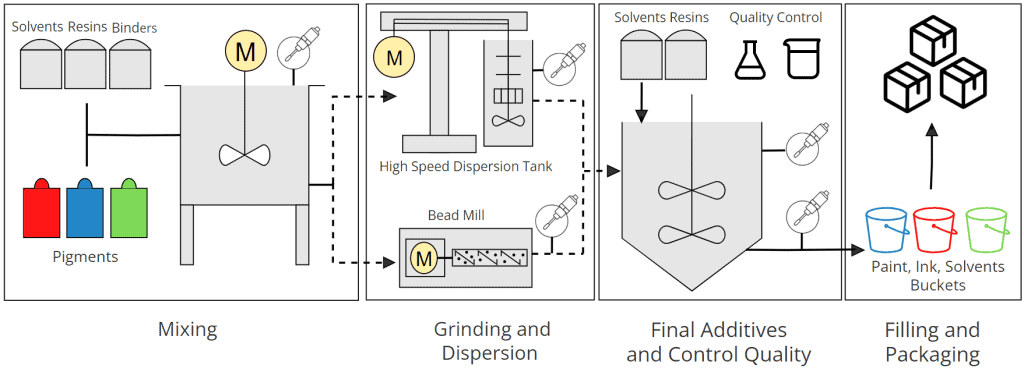

Výrobní proces pro tyto produkty může být podobný v širokém výrobním tokuchart zobrazit následovně.

- Proces začíná a míchání primárních materiálů. Například pigment (který je většinou dodáván v částečně jemnozrnném prášku), pryskyřice, rozpouštědla a další přísady do barev a nátěrů. Zatímco u inkoustu je směs složena hlavně z pojiv a pigmentů.

- Směs pak musí být dispergována, což je proces, který se často nazývá broušení ale zahrnuje více kroků, jako je vlhčení a stabilizace. Zde je záměrem rozbít jakoukoli možnou hrudku nebo aglomeraci pevných látek a získat co nejjemnější tekutinu. Typ strojního zařízení a proces broušení se mezi produkty mění a jsou podrobněji popsány v následujících částech.

- Kontroly kvality a může být přidáno a smícháno více materiálů pro specifické vlastnosti konečného produktu.

- Obal a distribuce.

Relevance viskozity a hustoty v procesech výroby barev, inkoustů a povlaků

V průběhu celého procesu lakování, inkoustů a povlaků, během výroby, balení a aplikace je viskozita a hustota kapaliny velmi důležitá.

Vlastnosti barvy, inkoustu a povlaku související s viskozitou a hustotou

Viskozita a hustota jsou důležité vlastnosti barvy, inkoustu a povlaku, protože definují klíčové vlastnosti, jako jsou:

- povrchová úprava

- Vrstva a konečná tloušťka

- Přilnavost

- Účinnost přenosu barvy

- Nanášení povlaků

- Bezpečnost životního prostředí a bezpečnosti na pracovišti

- Specifická gravitace

- Solidní koncentrace

- Tloušťka tekutiny

Monitor v reálném časeoring a správa viskozity a hustoty barvy, inkoustu a povlaku inline umožňuje uživatelům:

Vyhněte se ručnímu vzorkování: Offline přístroje a měřicí metody jsou většinou chaotické, časově náročné, s nízkou přesností a nejsou vhodné pro historické přezkoumání v průběhu celého procesu. Ponechejte offline nástroje pouze pro procedury kontroly kvality, ale umožněte úplnou automatizaci pomocí inline procesního viskozimetru v reálném čase, abyste umožnili úplnou automatizaci procesu.

Snížit chyby: Kompletní monitoring viskozity kapaliny umožňuje detekci všech změn, které mohou způsobit významné změny vlastností kapaliny. Včasná detekce vede k včasným opatřením ke snížení chyb.

Přísnější ovládání: Monitor v reálném časeoring viskozity umožňuje uživateli zlepšit řídicí systémy. Inline odečty neznamenají žádná zpoždění nebo změny podmínek kapaliny při měření (kolísání teploty, tlaku a průtoku ovlivňují viskozitu nenewtonské kapaliny), což jsou běžná omezení u offline viskozimetrů. Rheonics integrovaný systém pro řízení také umožňuje neuvěřitelně přesné řízení přidáním malých množství rozpouštědel vypočítaných systémy. Recenze více na InkSight a PaintTrack systémy.

Zlepšení kvality: Uživatel může vyhovět specifikacím produktu a požadovaným vlastnostem na základě těsné monitoring viskozity a snadné srovnání mezi předchozími zakázkami, což umožňuje vyšší kvalitu konečného produktu.

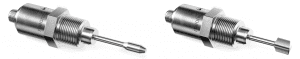

Rheonics Inline snímače hustoty a viskozimetru

Rheonics nabízí inline senzory pro viskozitu a hustotu pro monitorování a řízení všech procesů potřebných pro nátěry, inkousty a povlaky, s nesrovnatelnou reprodukovatelností a opakovatelností, což umožňuje plnou automatizaci procesu bez ručního vzorkování.

Projekt Rheonics SRV měří viskozitu a teplotu, zatímco SRD měří hustotu, viskozitu a teplotu inline. Tyto robustní senzory jsou navrženy tak, aby udržely různá prostředí při zachování vysoké přesnosti a opakovatelných a reprodukovatelných hodnot.

Rheonics Senzory typu SR umožňují uživatelům:

- Provádějte kontinuální inline měření viskozity a hustoty během procesu nátěru, inkoustu a nátěru.

- Vyhněte se nutnosti rekalibrace během životnosti senzoru.

- Vyhněte se prodlevám při odběru vzorků a měření, výstupní viskozity a hustoty kapaliny v reálných podmínkách procesu.

- Získejte vysokou přesnost a opakovatelnost odečtů.

- Vést úsilí k dokončení automatizace procesů.

Instalace Rheonics senzory v procesech barev, inkoustů a povlaků

Projekt Rheonics Senzory Type-SR se používají na více místech výrobních procesů a finálních aplikací barev, inkoustů a povlaků. Senzorová sonda SRV a SRD má pro instalaci následující základní požadavky:

Základní úvahy pro instalaci Rheonics Senzory typu SR v potrubí:

SRV a SRD lze instalovat do potrubí i s membránovými čerpadly, která nemusí zajistit nepřetržitý průtok.

Vždy je důležité vzít v úvahu, že snímací oblast senzorové sondy by neměla být ucpaná a měla by být obklopena pouze sledovanou tekutinou.

Senzorová sonda SRD má požadavek týkající se orientace snímacího hrotu vzhledem k průtokovému potrubí. To platí pro kolmé instalace v potrubí. Více viz zde: Instalace s orientací kapalinového konce SRD.

Pro kapaliny s teplotami o 15°C vyššími nebo nižšími než okolní teplota by měl mít SRD vložení 100 mm, aby byla zajištěna vysoká přesnost měření hustoty. Více viz zde: Zajistěte tepelnou rovnováhu v rezonátoru SRD pro přesnost hustoty.

Barva, vrstvy a nátěry mají tendenci vytvářet vrstvy, v takovém případě by měla být sonda pravidelně kontrolována a čištěna. SRV senzor je schopen detekovat, kdy je potřeba čištění.

Základní úvahy pro instalaci Rheonics Senzor typu SR v nádržích nebo nádobách:

Pro instalaci v nádržích nebo nádobách je většinou dostupný prostor dostatečný k tomu, aby snímací oblasti (obrázek 4) nebyly ucpané. Senzorové sondy by měly být dostatečně vzdáleny od stěn, šachet směšovačů atd. Zde je důležité umístit snímací prvek pod minimální hladinu kapaliny, aby vám během procesu neunikla žádná data. Instalace do nádrží může být z vrchu, stěny nebo zespodu nádrže.

Některé úvahy jsou:

SRD, měřič hustoty a viskozity, se nedoporučuje pro míchací nádrže, protože proces může přidat příliš mnoho šumu k odečtům. SRD může být instalován v zásobní nádrži (statická kapalina) nebo v recirkulačním potrubí pro směšovací procesy.

Identifikujte existující porty pro opětovné použití pro instalaci sond.

Udržujte sondu snímače mimo potenciální kolizi.

Barva, vrstvy a nátěry mají tendenci vytvářet vrstvy, v takovém případě by měla být sonda pravidelně kontrolována a čištěna. SRV senzor je schopen detekovat, kdy je potřeba čištění.

Umístěte snímací prvek pod minimální hladinu kapaliny. To lze provést pomocí nástěnné nebo spodní instalace v otvoru níže, než je minimální hladina kapaliny, nebo shora změnou délky zasunutí dlouhé zaváděcí sondy.

V některých aplikacích je třeba měřit viskozitu v nádržích nebo nádobách, které se po naplnění průběžně mění. V těchto případech je senzorová sonda instalována a upevněna na externím předmětu, takže mohou být ponořeny do různých nádrží jedna po druhé. Je třeba dávat pozor, abyste nenarazili na snímací prvek a v případě potřeby mezi ponořením sondu vyčistit. The Příslušenství TMA-34N je v těchto případech dobrým osvědčeným řešením.

Projekt APC adaptabilní procesní připojení umožňuje mít proměnnou délku vložení pro dlouhé sondy. Může být použit pro okolní tlakové podmínky k určení lepší délky vložení, zejména během prvních testů.

Kapalina v nádržích nemusí mít správně definovaný průtok, což může přidat šum k odečtům. Základní hodnoty lze stále získat použitím některých filtrů v senzoru.

A. Proces míchání

Proces míchání je výchozím bodem výroby barev, inkoustů a nátěrů. Směs používá jako primární složku kapalinu na bázi vody nebo rozpouštědla, která se pak mísí s přísadami, jako jsou pigmenty, pojiva atd.

Počáteční míchání barvy, inkoustu a nátěru se obvykle provádí v nádržích nebo nádobách. Tyto nádrže mají uvnitř značný prostor s malými míchadly, aby se zabránilo sedimentaci kapaliny. Prostor je dostatečný pro montáž senzoru shora, na zeď nebo zespodu.

Běžným řešením je instalace sondy shora nebo do víka otevřené nádrže. Instalace může být provedena pomocí a TMA-34N, an SR-X5 dlouhá vsuvka, nebo Teletube SR-X8 pro delší vkládání.

Obrázek 5: Viskozimetr SRV s dlouhým vkládáním se snímacím prvkem pod hladinou kapaliny

Obrázek 6: Instalace do směšovací nádrže

Obrázek 6: Instalace do směšovací nádržeb. Proces rozptylování

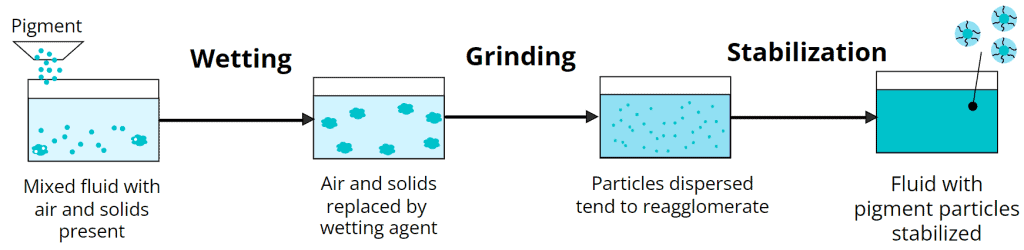

Většina procesu disperze těchto kapalin zahrnuje smáčení, mletí a stabilizaci (všechno téměř současně) pigmentů ve smíchané kapalině. Tento proces se používá k rozbití jakékoli možné hrudky nebo aglomerace pevných látek a vytvoření směsi co nejtenčí a homogenní, což má za následek vyšší kvalitu, barvu, intenzitu a lesk.

Smáčení směsi znamená nahrazení veškerého zachyceného vzduchu nebo pevné látky v kapalině kapalinou. Tato tekutina bude vyžadovat nízké povrchové napětí pro podporu deaglomerace nebo mletí. Charakteristiky dispergační kapaliny závisí na typu použitého pigmentu.

Mletí se používá k oddělení nebo rozptýlení smíchané tekutiny. Zde musí být tekutina vystavena silám vyšším než přitažlivé síly aglomerací, aby je bylo možné rozbít. To se děje mechanickou energií, a to buď stříháním kapaliny nebo srážkami pevných částic s kapalinou.

Po mletí je někdy zapotřebí stabilizace tekutiny, aby se zabránilo sedimentaci, barevnému posunu nebo flokulaci (adheze pevných látek v kapalině), která opět vede k aglomeraci.

Existují různé metody a stroje, které lze v tomto procesu použít.

Pro některé barvy mohou průmyslová odvětví použít vysokorychlostní disperzní nádrže s jedno nebo vícehřídelovými rozpouštěči aby se směs rozložila. Tyto mísiče jsou navrženy tak, aby rozpouštěly kapaliny i s velmi vysokou viskozitou a těžily z mnoha hřídelí nebo kotoučů rotujících vysokou rychlostí, aby se dosáhlo vysokých smykových sil.

Uvnitř vysokorychlostních disperzních nádrží je omezený prostor kvůli škrabkám, opláštěným stěnám atd. a je třeba provést pečlivou kontrolu, abyste našli dostatek místa pro instalaci SRV (SRD se pro tyto nádrže nedoporučuje, místo toho nainstalujte SRD do recirkulační vedení). Obvykle je instalace SRV možná shora s dlouhou variantou zasunutí nebo zespodu, pokud je dostatek místa a lze se vyhnout usazeninám.

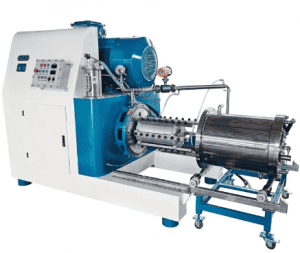

Mohou být použity některé další barvy a inkousty mlýnky na korálky nebo perly. Tyto stroje používají vertikální nebo horizontální rotující nože, kotouče nebo podobné, uvnitř bubnu nebo komory s malými částicemi nebo perličkami, které se mohou volně pohybovat. Při provozu rotace vytváří kolize perel proti sobě a s tekutinou. Výsledkem je, že aglomeráty jsou nárazy rozbity, což vede k homogenní řidší tekutině.

Viskozitu a hustotu barvy lze změřit po procesu mletí kuliček, aby se ověřilo, že bylo dosaženo očekávaných hodnot. To by vyžadovalo instalaci v řadě. Běžné příklady barev, inkoustů a povlaků jsou:

Průtokový článek IFC-34N: Jedná se o běžnou průtokovou celu používanou pro SRV a SRD v řadách 3/4” (DN20) při výrobě barev, inkoustů a nátěrů. Sonda se instaluje paralelně s průtokem a doporučuje se, aby tekutina směřovala proti hrotu sondy snímače.

- FET-15T-15T: Tento průtokový článek je založen na zkráceném 1.5” (DN38) T-kusu. Sonda snímače je umístěna rovnoběžně s průtokem.

- Pouzdra Varinline: Ty jsou speciálně nabízeny pro malá vedení (DN 25 a DN40), kde není možná paralelní instalace, tzv. je třeba se vyhnout loktům. Aby se zajistilo, že snímací oblasti nebudou ucpané, mohou být potřeba upravené zátky.

Pro instalace v řadách DN50 nebo větších, některé jiné Rheonics lze použít příslušenství, ale instalace je snazší, protože je zde dostatek prostoru pro obklopení snímacích oblastí kapalinou.

- FET-XXT: Průtoková buňka 2”, 2.5”, 3” nebo větší se zkráceným portem pro sondu senzoru.

- FTP-XXT-15T: Kus cívky 2”, 2.5”, 3” nebo větší s 1.5” Tri-Clamp port pro senzorovou sondu.

- WOL-34NL: 3/4” NPT weldolet pro vedení rovné nebo větší než 2.5”.

- HAW-12G: G 1/2 weldolet pro vedení 2” nebo větší. Umožňuje zapuštěnou instalaci senzorové sondy.

V některých jiných případech a tříválcový mlýn se používá. Skládá se ze tří velkých ocelových válců otáčejících se v různých směrech. Mlýn je napájen tekutinou a střihem odděluje aglomeráty nebo hrudky, když tekutina prochází válci.

Výsledná kapalina je uložena v nádrži, čidla SRV a SRD do nich lze instalovat jako do standardní směšovací nádrže shora nebo ze zdi.

Inline homogenizátory se používají pro míchání a mletí kapalin jako jsou povlaky, mohou být doplněny dalším mlecím zařízením nebo mohou stačit pro některé povlaky.

Snímače SRV a SRD mohou být instalovány před nebo za řadovým směšovacím čerpadlem. Postupujte podle výše popsaného instalačního řádku.

Korelace inline a offline čtení

I když je jasné, že Rheonics-SR senzory jsou určeny hlavně pro inline odečty k dosažení řízení procesu, klienti mohou porovnávat hodnoty s offline přístroji a tradičními měřeními z některých z následujících důvodů:

Kontrola kvality

Znovu použít předchozí data – Uživatel je obeznámen s hodnotou viskozity a očekává, že při použití nového senzoru bude zachována stejná hodnota. To je častá chyba.

Korelace viskozity a hustoty by měly být posuzovány samostatně. Pro viskozitu, uživatel by měl zvážit následující:

Hodnota viskozity pro newtonskou kapalinu by měla být stejná bez ohledu na senzor nebo měřicí technologii nebo metodu. Rheonics použití Newtonovské NIST sledovatelné kapaliny pro tovární kalibraci senzorůa stejné kapaliny se doporučují, pokud chtějí klienti otestovat kalibraci senzorů.

Viskozita pro nenewtonskou kapalinu, jako jsou barvy, inkousty a nátěry, nelze přiřadit k jedné hodnotě. Různé technologie nebo metody měření viskozity budou poskytovat různé hodnoty, protože viskozita tekutiny závisí na podmínkách, za kterých je měřena (např. průtok, smyková rychlost, teplota atd.). To znamená, že rotační viskozimetry nebo kelímky Zahn mají různé hodnoty viskozity pro barvu, inkoust a povlaky ve srovnání s hodnotami viskozity SRV nebo SRD.

Klienti jsou schopni vykreslit měření viskozity SRV nebo SRD proti tradičním metodám a použití Rheonics nástroje pro škálování získat a korelovaná hodnota kromě hodnoty viskozity SR. U barev, inkoustů a nátěrů byli klienti schopni najít lineární korelaci mezi SRV a SRD viskozitou a tradičně používanými pohárky Zahn, přičemž je třeba mít na paměti, že korelace funguje pouze pro stejnou tekutinu.

Offline přístroje mohou doplňovat inline odečty snímačů SRV a SRD.

Čtěte více:

Pokud jde o hodnoty hustoty ze SRD, uživatel by měl zvážit následující:

Hustota je obecná nebo absolutní hodnota a měla by být stejná bez ohledu na technologii měření a typ kapaliny (newtonské a nenewtonské kapaliny).

Hustota se může měnit mezi stavy tekutiny, statickou nebo pohyblivou, pokud tekutina není správně promíchána nebo pokud tekutina po nějaké době začne sedimentovat.

Alternativní online procesní hustoměry a viskozimetry

Inline měření hustoty a viskozity nabízí výhody oproti jiným běžným metodám měření pro výrobu povlaků.

Tabulka 2: Porovnání inline viskozimetru a alternativních offline nástrojů

| Inline viskozimetr | Efflux cup tj. Zahn cup | Rotační viskozimetry | |

|---|---|---|---|

| Klady | Vysoká přesnost a opakovatelnost hodnot viskozity Sleduje konzistenci tekutiny Měří celý proces Měří kapalinu v reálných podmínkách Keystone pro efektivní řízení procesu | Běžná metoda Relativně jednoduché Nízké náklady | Nejběžnější řešení Stala se „standardem“ kontroly kvality Rychlost otáčení lze měnit |

| Nevýhody | Vyžaduje čištění, pokud se vytvoří usazeniny nebo vrstvy barvy - Sondy se snadno čistí. | Velmi nízká přesnost a opakovatelnost Sklon k lidským chybám Špatné postupy | Časově náročné Nevhodné pro kontrolní účely Složitý postup Procento chyb obecně široké (20 %) |

Porovnání monitorů v reálném časeoring nástroje

Rheonics snímače jsou založeny na vyváženém torzním rezonátoru viz princip měření zde: whitepaper

Tato technologie má více výhody proti jiným inline nástrojům na trhu, jako je viskozimetr ladicí vidlice, měřič hustoty Coriolis, vibrační trubice atd.

Tabulka 3: Porovnání různých hustoměrů založených na různých technologiích.

| charakteristika | Měřicí technologie | |||||

| Vyvážený torzní rezonátor | Otočná vidlice | Vibrační trubky | Ultrazvuková | Mikrovlnná trouba | Záření | |

| Rozsah hustoty | 0-4 g/cc | 0-3 g/cc | 0-3 g/cc | Měří rychlost zvuku v kapalině 0-4 g/cc | Měří celkové sušiny 1%-50%TS 0-2 g/cc | 0-1 g/cc |

| Přesnost hustoty | 0.001 g / cm3 (0.0001 g / cmXNUMX a lépe prokázáno) | 0.001 g/cc nebo lepší za definovaných podmínek | 0.001 g/cc nebo lepší za nejlepších podmínek | 0.005 g / cm3 | 0.005 g / cm3 | 0.01 g / cm3 |

| Viskozitní hodnocení a vliv | Až 10,000 XNUMX cP Současně měří dynamickou viskozitu kapaliny | Až 50 cP Chyba se zvyšuje (0.004 g/cc) u kapalin s vysokou viskozitou (200 cP) | Vyžaduje kalibraci pro každou kapalinu s viskozitou | Neměřeno | Neměřeno | Neměřeno |

| Hodnocení tlaku a vliv | 0 až 15,000 1000 psi (XNUMX bar) Plně kompenzováno Není potřeba kalibrace | 0 až 3000 200 psi (XNUMX bar) Výrazný efekt, nekompenzovaný | 0 až 750 50 psi (XNUMX bar) | 0 až 1500 100 psi (XNUMX bar) | 0 až 1500 100 psi (XNUMX bar) | 0 až 3000 200 psi (XNUMX bar) |

| Teplotní hodnocení a vliv | -40 až 300 ° C Stabilita 0.1°C Malá hmotnost snímače Izotermické podmínky umožňují vynikající přesnost hustoty Žádný rozdíl v továrních a polních podmínkách. | -50 až 200 ° C Bez vestavěného snímače teploty Stabilita pod 1°C Obrovská hmotnost senzoru Vyžaduje externí měření teploty | Max. 150 ° C Stabilita 0.1°C Senzorové trubice zabalené v izolaci s řízenými ohřívači Rychle se měnící teploty vedou k velkým chybám měření | 0 až 150 ° C | 0 až 150 ° C | 0 až 400 ° C |

| Průtokové podmínky | Statické nebo tekoucí. Žádný vliv průtoku na činnost snímače. | Vyžaduje přesně definovaný režim toku. Potřebuje velký adaptér pro každý průměr potrubí. | Statické nebo tekoucí. Vyžaduje kompenzaci průtoku. | Jednofázové kapaliny. Ovlivněno přítomností bublin, pevných látek nebo jiných nečistot. | Statické nebo plynulé. Žádný vliv na průtok. Tolerantní vůči nečistotám v kapalině | Jednofázové nebo vícefázové toky. Není ovlivněn nečistotami. |

| Instalace | Nejmenší inline senzor procesní hustoty na trhu (1” x 2.5”) Nabízí se více procesních připojení | Vyžaduje velký adaptér pro každý průměr trubky Velký senzor (2” x 10”) | Nevhodné pro velké průměry potrubí Velký senzorový systém (10”x20”) | Externí a intruzivní varianty Velký, těžký senzor Vyžaduje jedinečné pouzdro pro malé linky | Externí Velký, těžký snímač a pouzdro Pro 2” trubky nebo větší | Externí U malých potrubí musí být vysílač a vysílač umístěn dále Je nutná kalibrace |

| Instalace nádrže | Kompatibilní | Kompatibilní | Nekompatibilní | Kompatibilní styly, ale trpí problémem s usazeninami | Nekompatibilní | Nekompatibilní |

| Varianty | Přizpůsobitelné délky (zapuštěné, krátké a dlouhé) a designu (∅30 mm standardní tělo a ∅19 mm varianta) | Nastavitelná na délku | Nevyplněno | Nevyplněno | Nevyplněno | Přizpůsobí se rovným trubkám a ohybům |

| Jednotkové náklady | $ | $$ Potřebuje časté čištění kvůli ucpávání a rekalibraci | $ $ $ | $$ Kalibrace s kapalinami k definování základní linie | $$ Jsou vyžadovány základní kalibrace | $ $ $ Základní kalibrace Předpisy pro kontrolu zdrojů záření |

| Instalační úsilí | 0 až Nízká bezúdržbová Žádná terénní kalibrace Samočistící design | Vysoký Často ucpaný, potřebuje vyčistit Vyžaduje rekalibraci v pravidelných intervalech | Střední Vyžaduje kalibraci pro uvedení do provozu | Střední Vyžaduje kalibraci pro uvedení do provozu | Střední Vyžaduje kalibraci pro uvedení do provozu | Vysoký |

| Údržba | Žádné, pokud nedochází k usazování na snímacím prvku | Porucha povlaku a usazeniny na snímači | Častá kalibrace | Častá kalibrace | Častá kalibrace | Častá kalibrace |

| Celoživotní náklady pro zákazníka | $ | $ $ $ | $$$$$ | $$ | $ | $$ |

| Slabost | Nevyplněno | Obrovský efekt stěny, vyžaduje speciální adaptéry pro každou podmínku proudění | Objemná instalace Je nutná rekalibrace | Příliš citlivé na podmínky proudění | Nízká přesnost | Poslední v přesnosti |

Reference

- Kreis Dissolvers: ADV-TS Triple Shaft

- Základy disperze a stabilizace pigmentů a plniv

- Tříválcový mlýn – stroj Franli

- Globální podíl na trhu barev a nátěrů podle společnosti 2021 | Statista

- Pigment pro barvy, nátěry a inkousty: definice, typy a vlastnosti

- Korálkový mlýn

- Čtyři kroky k efektivní disperzi pigmentu – LANSCO COLORS

- Archiv tisku a lakování » Rheonics :: viskozimetr a hustoměr

- Konkurenční analýza technologie produktu » Rheonics :: viskozimetr a hustoměr

- Bílé papíry " Rheonics :: viskozimetr a hustoměr

- Řešení " Rheonics :: viskozimetr a hustoměr