Úpravny se potýkají s výzvou přísnějších předpisů a vyšších standardů kvality hotové vody. Nový vývoj v řídicích strategiích a designu přístrojů překonal některá předchozí omezení monitoring a řízení koagulačního procesu. Online analyzátor vloček poskytuje cenné informace o dynamice agregace částic po koagulaci.

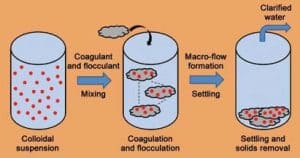

Optimalizací koagulace se vytvoří vločky, které jsou velké a snadno se usazují. Fraktální analýza naznačila, že difúze a kolize koloidních částic omezují agregaci částic. Správné míchání je tedy hlavním faktorem ovlivňujícím tvorbu vloček.

editaci videa

Koagulace je základní proces pro odstranění suspendovaného a koloidního materiálu z vody a odpadních vod. Inline flokulace je slibná technika pro odvodnění a sanaci hlušiny ropných písků.

- Čistit průmyslové odpadní vody a recyklovat je pro další použití

- Snížit spotřebu sladké/pitné vody v průmyslu

- Snížit výdaje na nákup vody

- Splnit normy pro emise nebo vypouštění látek znečišťujících životní prostředí z různých průmyslových odvětví stanovených vládou a vyhnout se vysokým pokutám

- Chránit životní prostředí před znečištěním a přispívat k udržitelnému rozvoji

Co je to flokulace?

Flokulace je proces úpravy vody, kde pevné látky tvoří větší shluky nebo vločky, které se mají z vody odstranit. Tento proces může probíhat spontánně nebo s pomocí chemických činidel. Je to běžný způsob čištění dešťových vod, čištění odpadních vod a při čištění pitné vody. Jedním z požadavků na vyčištěnou vodu opouštějící čistírny odpadních vod je odstraňování nerozpuštěných látek. Malé pevné částice ovlivňují barvu vody a přenášejí nečistoty do našich přírodních vodních zdrojů, jako jsou řeky a oceány.

Koagulace a flokulace koloidní suspenze po přidání systému koagulant-flokulant po smíchání s následným usazením sítě vloček

Co jsou to flokulanty?

Flokulanty jsou sloučeniny, které stimulují aglomeraci drobných částic v roztoku, což má za následek tvorbu vloček, které následně plavou nahoru (flotace) nebo klesají ke dnu (sedimentace). Navíc to může být potom snadněji extrahováno z kapaliny. Anorganické a organické flokulanty jsou dostupné v různých nábojích, molekulových hmotnostech, hustotách náboje a morfologiích.

Důsledky nesprávné koncentrace odpadních vod

Úpravny čelí výzvě přísnějších předpisů a vyšších standardů kvality hotové vody.

Bez správné koncentrace existují:

- šance na katastrofální selhání

- zablokované čistící zařízení (kanalizace)

- zamrzlé potrubí, praskne

- nesprávná úprava vody

- špatně upravená voda je vypouštěna, což vede k vysokým pokutám

Nový vývoj v řídicích strategiích a designu přístrojů překonal některá předchozí omezení monitoring a řízení koagulačního procesu. Online analyzátor vloček poskytuje cenné informace o dynamice agregace částic po koagulaci.

Optimalizací koagulace se vytvoří vločky, které jsou velké a snadno se usazují. Fraktální analýza naznačila, že difúze a kolize koloidních částic omezují agregaci částic. Správné míchání je tedy hlavním faktorem ovlivňujícím tvorbu vloček.

Obory:

Elektrárna, ocel, rafinerie, hornictví, potraviny, cukr, lihovar, elektronika, hnojiva, chemikálie, textil, papír a celulóza, cement, pohostinství, komerční, obytné

Aplikace:

- Čiření surové vody

- Odstraňování barev

- Odvodňování kalů

- Odolejování

- Aplikace průmyslových procesů

Aby zařízení na zpracování odpadu splňovala přísnější předpisy a fungovala bezpečně a efektivně, monitoring a jsou požadovány řídicí systémy s následujícími vlastnostmi:

- Dokáže se flexibilně přizpůsobit regulačním změnám v monitoring předměty a limitní hodnoty

- Monitoring a kontrolní body lze snadno přidat v každém kroku procesu

- Monitoring a řídicí systém se dokáže v reálném čase vypořádat s mimořádnými událostmi, jako je vypouštění toxických odpadních vod do řeky na odlehlém místě.

- Bezproblémově se integruje s centralizovaným monitoremoring a řídicí systém, umožňující integraci užitkových a výrobních procesů

- Může pracovat s vysokou spolehlivostí a stabilitou po dlouhou dobu

Polyelektrolyty - flokulační činidla

Polyelektrolyty jsou chemické flokulanty používané při úpravě vody; působí především ve fázi koagulace-flokulace a při úpravě/zahušťování kalové linky. Polyelektrolyty mají mnoho aplikací v oblastech, jako jsou např úprava vody jako flokulační činidlav keramických kaších jako dispergační činidla a v betonových směsích jako superplastifikátory.

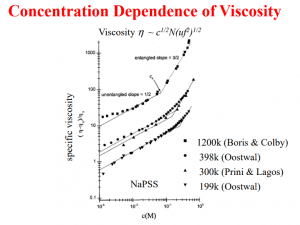

Polyelektrolyty jsou organické polymery s dlouhým řetězcem, které mají často molekulovou hmotnost vyšší než jeden milion a jsou buď přírodního nebo syntetického původu. Termín „polyelektrolyt“ byl zaveden tak, aby zahrnoval ty polymery, které se nějakým mechanismem produkujícím ionty mohou přeměnit na molekulu polymeru s elektrickými náboji podél své délky. Elektrické náboje vznikají z přítomnosti ionizovatelných funkčních skupin podél polymerního řetězce. Polyelektrolyty jsou tedy polymerní elektrolyty, tj. mají vlastnosti jak polymerů, tak elektrolytů.

Komerční polyelektrolyty používané při agregaci suspendovaných látek jsou rozpustné ve vodě. Mohou přijít v granulované formě, ve formě prášku nebo jako vysoce viskózní kapaliny. Všechny existující polyelektrolyty mají tendenci se při dlouhodobém skladování degradovat – U konkrétního výrobku je tato doba obvykle uváděna výrobcem. Obecně platí, že čím je roztok polyelektrolytu zředěnější, tím rychlejší je degradace, která pravděpodobně zahrnuje rozpad dlouhých řetězců, což vede ke snížení viskozity.

Rozsah využití polyelektrolytů

Použití a význam polyelektrolytů rychle roste. Stejně tak roste počet výrobců vyrábějících tyto materiály. Syntetické polyelektrolyty našly značné uplatnění v následujících širokých oblastech:

- Zpracovatelský průmysl

- Průmyslové čištění odpadních vod

- Úprava vody

- Čištění domovních odpadních vod

Komerčně dostupné polyelektrolyty zahrnují polydimethylamoniumchlorid (PolyDADMAC), kyselinu polyakrylovou (PAA) a polystyrensulfonát. Komerční jakosti polyelektrolytů (PAA) jsou dostupné od Dow Chemical (Duramax, Tamol, Romax, Dowex), Rohm and Haas (Acusol, Acumer), BASF (Dispex®, Magnafloc®) a Arkema (Rheoslove, Terrablend). Specifická použití polyelektrolytů ve zpracovatelském průmyslu zahrnují čiření surové cukrové šťávy v cukrovarnickém průmyslu; separace sádry z kyseliny fosforečné za mokra; zlepšení usazování v provozu uhelných praček; zvýšení kapacity zahušťovadla při výrobě cementu mokrým procesem; separace jílových nečistot z horkých proudů boraxu; zlepšení kvality depozice kovů při elektrolytické rafinaci nebo elektrolytickém získávání mědi a zinku; zlepšení zahušťovacích operací při zpracování uranu a tak dále. Polyelektrolyty lze také použít k čištění průmyslových odpadních vod. Boj proti znečištění řek je stále intenzivnější a průmyslová odvětví potřebují veškerou pomoc, kterou mohou dostat. Polyelektrolyty se stávají stále důležitějším faktorem při řešení těchto problémů se znečištěním. Polyelektrolyty budou mít v budoucnu větší vliv na čištění průmyslových odpadních vod než na čištění komunálních odpadních vod. To může být způsobeno skutečností, že průmyslové čistírny odpadních vod nepodléhají stejným omezením jako komunální čistírny odpadních vod. Jako takoví se konstruktéři zařízení na zpracování průmyslového odpadu mohou více zaměřit na snižování celkových nákladů na zařízení na zpracování než na to, zda tyto úspory vyplývají z kapitálových investic nebo provozních nákladů.

Systémy přípravy a dávkování

Polyakrylamidy jsou polymery s velmi vysokou gram-molekulární hmotností používané jako flokulanty. Tyto polymery jsou dostupné hlavně jako prášek nebo emulze. Mohou být aniontové nebo kationtové. Hlavní nevýhodou flokulace s polymery je velmi malé flokulační okno, což představuje riziko resuspenze částic s malým zvýšením dávek.

Některé z těchto produktů existují ve formě vysoce viskózních roztoků (5,000 10,000 až XNUMX XNUMX centipoise), které lze čerpat tak, jak jsou dodávány, se sekundárním ředěním na výdeji napájecího čerpadla.

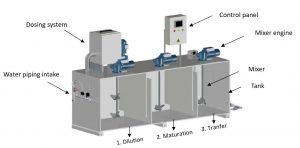

Proces přípravy je založen na třech fázích: rozpouštění, zrání a přenos.

- Rozpuštění. Polymer se zvlhčuje a rozpouští pomalým mícháním, což podporuje homogenizaci roztoku.

- Roztok se udržuje za kontinuálního a pomalého míchání.

- Hladinové sondy působí tak, že roztok může být automaticky dávkován do hnízda.

Díky automatizaci se zákazník bude moci vyhnout ručním zásahům a také chybám při dávkování produktu. Toto zařízení zvládá integrovat práškové polyelektrolyty do roztoku, aby se dosáhlo jejich správné disperze a výkonu v procesu úpravy vody.

Polyelektrolytové roztoky jsou extrémně viskózní a často je zapotřebí jen velmi malých dávek. Je proto nezbytné, aby v místě dávkování byla dostatečná turbulence, která zajistí rychlé a důkladné promíchání malého množství činidla s hlavním proudem vody. Zředěné roztoky polyelektrolytu se snadněji dispergují do toku než koncentrované roztoky, ale je třeba dosáhnout rovnováhy, jinak se objem přidaného roztoku polyelektrolytu stane významnou proporcí k toku.

Automatická přípravná jednotka: https://www.keiken-engineering.com/en/polyelectrolyte-preparation-equipment/

Automatická přípravná jednotka (Ref: Keiken Engineering)

In-line ředění

Aby byla zaručena účinnost polymeru, bude téměř vždy nutné zředit připravený roztok, aby se dosáhlo a rovnoměrná disperze polymeru přes vodu nebo předem koagulovaný kal; proto toto ředění bude záviset na viskozitě polymeru a kalu a na energii mísení aplikované na systém. V důsledku toho se použijí následující cílové úrovně ředění:

- 5 až 1 g · L-1při zpracování kalů;

- 02 až 0.1 g · L-1v objasnění.

Toto in-line ředění se provádí na výdeji dávkovacího čerpadla. Tento roztok se čerpá do čistírny odpadních vod, roztok se používá k usazování/koagulaci pevných látek v odpadních vodách. Když je koncentrace polyelektrolytu špatná, může se uvolňovat odpadní voda, což může vést k penalizaci.

Pro stanovení koncentrace existují laboratorní testy a laboratorní metody:

- Pour Test

- Test gravitační drenáže

- Test vrtulníku

Tyto metody jsou však offline a těžkopádné. Vyžadují, aby operátoři odebrali vzorek kapaliny, analyzovali je samostatně a poté učinili procesní rozhodnutí. Ve srovnání s tím inline zařízení, která mohou zobrazovat vlastnosti směsi a provádět automatizované korigované dávky, by byla mnohem účinnější, produktivnější a snižovala celkovou spotřebu polymeru přesným dávkováním.

Systémy přípravy polymerů (Ref: PolySys CSL od Kozegho)

Viskozita – indikátor účinnosti roztoku polymeru

Polymer se dodává ve třech různých formách – suchý, roztok (Mannich) a emulzní polymer. Většina polymerů používaných v průmyslu odpadních vod je na bázi akrylamidu a často se nazývá PAAM (polyakrylamid).

Emulzní polymery používané pro procesy separace pevných látek jsou hydrolyzované, mají vysokou molekulovou hmotnost a mají velmi vysokou viskozitu. Jednou z nejdůležitějších vlastností emulzních polymerů je jejich tekutost a mikronové polymerní gely, které umožňují operátorům využívat in-line systémy pro míchání/přísun polymerů. Skládají se z polymerních gelů emulgovaných ve 30% uhlovodíkovém oleji. V závislosti na obsahu vody v polymerních gelech se aktivní polymer v emulzním polymeru pohybuje od 20 % do 55 %. Emulzní polymery proto stojí více než suchý polymer na libru. Polymer, jak je dodáván na místo, je „čistý“ a zahrnuje vodu, olej, povrchově aktivní látky a aktivní polymer. Nicméně aktivní obsah je část emulze, která skutečně upravuje pevné látky v následných procesech, a je to aktivní obsah, který by měl být zvažován při posuzování vhodných dávek polymeru pro systémy zpracování pevných látek. Emulzní polymery mohou být dodávány v malých 55galonových sudech, 270galonových přepravkách nebo 4000 až 5000galonových cisternách.

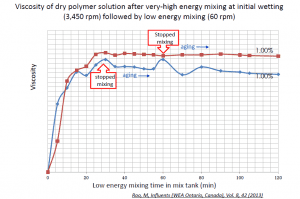

Koncept dvoustupňového míchání je dobře zaveden v procesu výroby polymeru.

- První fáze: Míchání s velmi vysokou energií v počáteční fázi smáčení, aby se zabránilo tvorbě „rybího oka“.

- Druhá fáze: Nízkoenergetické míchání, aby se minimalizovalo poškození molekul polymeru při jejich „rozvinutí“ z polymerních gelů/částic. Druhý stupeň vyžaduje mnohem delší dobu zdržení než první stupeň.

Množství tření měřené silou vzdorující toku, ve kterém mají paralelní vrstvy vůči sobě jednotkovou rychlost. Datový list dodavatele polymeru poskytuje výchozí bod pro kritický faktor viskozity pro účinnost polymeru.

Viskozita vs. doba míchání při přípravě polyelektrolytu (Ref: https://www.wef.org/globalassets/assets-wef/3—resources/online-education/webcasts/presentation-handouts/25june20-final-deck-handouts.pdf)

Závislost viskozity na koncentraci (Ref: http://boulderschool.yale.edu/sites/default/files/files/Polyelectrolytes_Lecture_3.pdf)

Rheonics' řešení pro systémy dávkování polyelektrolytu při čištění odpadních vod

Automatizované in-line měření a řízení viskozity je zásadní pro řízení viskozity během výrobního procesu a pro zajištění toho, aby kritické charakteristiky byly v plném souladu s požadavky napříč více šaržemi, aniž byste se museli spoléhat na offline metody měření a techniky odběru vzorků. Rheonics nabízí následující řešení pro řízení a optimalizaci procesů,

Měřiče viskozity a hustoty

- V souladu Viskozita Měření: Rheonics" SRV is a is a wide range, in-line viskozity measurement device schopný detekovat změny viskozity v jakémkoli proudu procesu v reálném čase.

- V souladu Viskozita a hustota Měření: Rheonics" SRD je in-line nástroj pro současné měření hustoty a viskozity. Pokud je měření hustoty pro vaše operace důležité, SRD je nejlepší senzor vyhovující vašim potřebám, s provozními schopnostmi podobnými SRV spolu s přesným měřením hustoty.

Integrovaný, na klíč kvalita řízení

Rheonics nabízí integrované řešení řízení kvality na klíč vyrobené z:

- V souladu Viskozita Měření: RheonicsSRV - široký rozsah, in-line zařízení pro měření viskozity s vestavěným měřením teploty kapaliny

- Rheonics Monitorovací proces: pokročilý řadič prediktivního sledování sledovat a řídit variace procesních podmínek v reálném čase

- Rheonics RheoPulse s automatický dosing: Autonomní systém úrovně 4, který nezajišťuje žádný kompromis s nastavenými limity viskozity a automaticky aktivuje obtokové ventily nebo čerpadla pro adaptivní dávkování složek směsi

Senzor SRV je umístěn v řadě, takže nepřetržitě měří viskozitu (a hustotu v případě SRD). Výstrahy lze konfigurovat tak, aby upozorňovaly operátora na nezbytnou akci, nebo lze celý proces správy plně automatizovat pomocí RPTC (Rheonics Predictive Tracking Controller). Použití SRV ve výrobní lince vede ke zlepšení produktivity, ziskových marží a dosažení souladu s předpisy. Rheonics snímače mají kompaktní tvar pro jednoduchou OEM a dodatečnou instalaci. Nevyžadují žádnou údržbu nebo přestavby. Senzory nabízejí přesné, opakovatelné výsledky bez ohledu na to, jak a kde jsou namontovány, bez potřeby speciálních komor, pryžových těsnění nebo mechanické ochrany. Bez použití spotřebního materiálu a bez nutnosti rekalibrace se SRV a SRD extrémně snadno obsluhují, což má za následek extrémně nízké provozní náklady po celou dobu životnosti.

Jakmile je vytvořeno procesní prostředí, je obvykle potřeba jen malé úsilí k udržení konzistence integrity systémů – operátoři se mohou spolehnout na přísnou kontrolu s Rheonics řešení řízení kvality výroby.

Rheonics'Výhoda

Kompaktní tvarový faktor, žádné pohyblivé části a nevyžaduje žádnou údržbu

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Mají malý půdorys, který umožňuje Inline instalaci v jakékoli procesní lince, čímž se vyhnete dalším požadavkům na prostor nebo adaptér.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži a jsou tak zcela necitlivé na montážní podmínky a průtoky. Snímací prvek je umístěn přímo v kapalině bez zvláštních požadavků na pouzdro nebo ochrannou klec.

Okamžitě přesné údaje o kvalitě výroby - kompletní přehled systému a prediktivní kontrola

RheonicsSoftware je výkonný, intuitivní a pohodlný na používání. Procesní tekutinu v reálném čase lze monitorovat na integrovaném IPC nebo externím počítači. Více senzorů rozmístěných po celém závodě je řízeno z jediného řídicího panelu. Žádný vliv tlakové pulsace z čerpání na činnost snímače nebo přesnost měření. Žádný vliv vibrací.

Inline měření, není potřeba žádná obtoková linie

Přímo nainstalujte senzor do vašeho procesního proudu, abyste mohli provádět měření viskozity v reálném čase (a hustoty). Není potřeba žádné obtokové potrubí: senzor může být ponořen do potrubí; průtok a vibrace neovlivňují stabilitu a přesnost měření.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací - nulová údržba / prostoje

V nepravděpodobném případě poškození snímače vyměňte snímače bez výměny nebo přeprogramování elektroniky. Drop-in náhrady pro senzor i elektroniku bez jakýchkoli aktualizací firmwaru nebo změn kalibrace. Snadná montáž. K dispozici se standardními a vlastními procesními připojeními, jako je NPT, Tri-Clamp, DIN 11851, Přírubové, Varinline a další sanitární a hygienické přípojky. Žádné speciální komory. Snadno odstranitelné pro čištění nebo kontrolu. SRV je také k dispozici s DIN11851 a tri-clamp připojení pro snadnou montáž a demontáž. Sondy SRV jsou hermeticky uzavřeny pro čištění na místě (CIP) a podporují vysokotlaké mytí s konektory IP69K M12.

Nízká spotřeba energie

Napájení 24 V DC s odběrem proudu menším než 0.1 A během normálního provozu.

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším, všestranným a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách.

SRV je k dispozici s nejširší provozní rozsah na trhu pro inline procesní viskozimetr:

- Rozsah tlaku až 5000 psi

- Rozsah teplot od -40 do 200 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX cP (a vyšší)

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Špičkový design a technologie senzorů

Mozkem těchto senzorů je sofistikovaná patentovaná elektronika. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako je ¾” NPT, DIN 11851, příruba a Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Elektronika snímače, která je k dispozici jak v krytu převodníku, tak i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních linek a do vnitřních skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Možnosti analogové a digitální komunikace

Volitelné možnosti digitální komunikace

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace