Úvod

Polymery přešly z levných náhrad za přírodní produkty k poskytování vysoce kvalitních možností pro různé průmyslové aplikace kvůli jejich nízkým nákladům, rozsahu vlastností (vysoká chemická odolnost, vysoká teplotní odolnost, vysoký poměr pevnosti k hmotnosti) a snadnosti zpracování. Používají se jako filmové obaly pro pevné části automobilů, televizní skříně, letadlové části, pěny do šálků kávy a izolace chladniček, vlákna pro oděvy a koberce, lepidla, gumy na pneumatiky a hadičky, barvy a další nátěry a mnoho dalších další aplikace.

Extruze polymeru je extrémně energeticky náročná a monit v reálném časeoring Spotřeba energie a kvalita taveniny se stala extrémně nezbytnou pro splnění nových uhlíkových předpisů a přežití na vysoce konkurenčním trhu s plasty.

editaci videa

Polymery procházejí vstřikováním, lisováním nebo vytlačováním - všechny vyžadují vytlačování polymeru do tvaru. Zpracování je však energeticky náročné. Ve Velké Británii činí náklady na elektřinu pro zpracování plastů zhruba 350 milionů GBP ročně. Snížení spotřeby elektřiny by mělo za následek obrovské úspory a významné snížení zátěže životního prostředí.

Energii spotřebovanou během zpracování polymeru lze rozdělit do dvou hledisek: systém řízení energie na vysoké úrovni a řízení strojů na nízké úrovni. U systému řízení spotřeby energie na vysoké úrovni lze řízením a údržbou procesů dosáhnout přibližně 30% snížení spotřeby energie. Bez správného řízení procesů přispívá k obrovskému plýtvání energií neoptimální provozní nastavení, jako je tepelné vytápění, chlazení a rychlost zpracování v případě procesu vytlačování polymeru.

Hustota a viskozita polymerních tavenin jsou velmi důležité fyzikálně-chemické parametry v procesu výroby polymerů. Jsou to velmi významné faktory ovlivňující výrobní náklady a ziskovost výrobního procesu. Polymery procházejí vstřikováním, lisováním nebo vytlačováním - všechny vyžadují vytlačování polymeru do tvaru.

In-line charakterizace materiálů ukazuje rostoucí popularitu mezi vědci, kteří pracují na zlepšení výkonu mnoha stávajících výrobních procesů i nových procesů. Výhody spojené s aplikací těchto technik mohou přímo souviset se zlepšenou kvalitou a sníženými výrobními náklady. Měření reologie lze použít pro charakterizaci materiálu, stanovení zpracovatelnosti a jako vstupní data pro počítačové simulace. Rheologie má oproti jiným metodám výhodu, protože je citlivá na určité aspekty struktury, jako je ocas s vysokou molekulovou hmotností a větvení. V mnoha případech je reologická charakterizace mnohem rychlejší než její protějšky.

Ve vytlačovacím procesu je hustota produktu nejdůležitějším faktorem ovlivňujícím výrobní náklady a celkovou ziskovost výrobního procesu. Snížení hustoty snižuje náklady na suroviny. Pokud je však hustota produktu udržována příliš nízká, zhoršuje to mechanické vlastnosti a geometrickou přesnost. Kritická rovnováha je proto nezbytná, aby se snížily náklady na materiál při zachování dostatečné pevnosti a přesnosti. Hustota pěny z PVC může být řízena změnou typu a množství přísad do směsi, parametrů zpracování (teplota, rychlost šroubu) nebo obojí.

Hlavním účelem průběžné úpravy provozních nastavení je zaručit stálou kvalitu taveniny. Výzkum ukázal, že viskozita taveniny je pravděpodobně nejlepším ukazatelem kvality taveniny (Cogswell, 1981). U viskóznějších materiálů je třeba použít větší sílu a provést úpravu dalších podmínek, jako je teplota. Výrobci musí těmto informacím pečlivě porozumět, aby zajistili správné podmínky a nejlepší využití zdrojů. Pro optimalizaci provozních nastavení monitor v reálném časeoring je požadována viskozita taveniny.

Výzvy

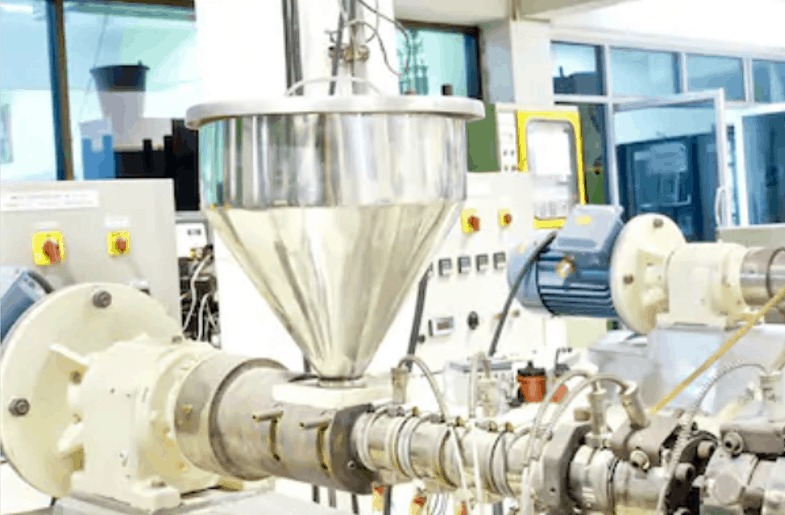

Nejběžněji používané vytlačovací techniky jsou vytlačování jedním šroubem a dvoušnekovým vytlačováním. Plastové granule jsou tlačeny šroubem pohybujícím se z přiváděcí zóny do lisovnice a granule se taví teplem ze střihového napětí a zahřívání hlavně.

Související s aplikací

Většina polymerních materiálů vykazuje extrémně komplikované chování, zejména v případě roztavení polymeru. Aplikace vyžaduje měření ve velmi obtížných podmínkách - při vysokém tlaku (50 - 100 MPa) a vysoké teplotě (přibližně 150 - 300 ° C). V HPHT existuje vysoké riziko problémů s přesností a spolehlivostí.

Problémy s procesem monitoring se spotřebou motoru

Jen málo společností zpracovávajících plasty monitoruje spotřebu energie motoru vytlačovacího stroje a zkoumá stabilitu taveniny, kvalitu konečného produktu a také energetickou účinnost. S touto technikou však existuje jen několik výzev:

- Instalace měřičů výkonu pro každý extrudér je nákladná a lepší alternativou mohou být matematické modely založené na nastavení procesu

- Existující modely jsou velmi závislé na geometrii extruderu a polymerních materiálů, je obtížné použít stejný model na různé případy použití bez opakovaného výcviku

Problémy s procesem monitoring s tlakem taveniny

V průmyslu je tlak taveniny v blízkosti špičky šroubu obvykle přijímán jako hlavní ukazatel kvality taveniny. Málo omezení s touto technikou:

- Je známo, že tlak je úměrný rychlosti šroubu, je však také mírně ovlivněn teplotou taveniny, geometrií šroubu a zpracovávaným polymerním materiálem.

- Nestabilní tlak v tavenině způsobuje kolísání výkonu a změny v kvalitě konečného produktu.

Omezení tradičních technik měření viskozity

Reologické chování většiny polymerních materiálů je poměrně složité. Viskozita je závislá jak na smykové, tak na tepelné historii. Viskozita polymeru se často měří off-line. Vzorek polymerní sloučeniny se roztaví a vloží do speciální kapilární zkumavky (skleněný viskozimetr) nebo zavedením kapilární zkumavky namontované rovnoběžně s extrudérem v případě online měření. Obě techniky zahrnují dlouhá časová zpoždění vyplývající z času potřebného pro to, aby tavenina protékala tranzitními linkami a kapilárou. V některých případech jsou viskozimetry namontovány na vytlačovacích linkách, které měří napětí na stěně matrice změřením tlakového spádu podél štěrbiny nebo kapiláry a průtok se měří přídavným průtokoměrem. Ačkoli tyto metody produkují měření viskozity relevantnější pro proces vytlačování, průtokoměr často ruší proud taveniny, čímž mění původní charakteristiky toku.

Konvenční mechanické a elektromechanické viskozimetry určené primárně pro laboratorní měření je obtížné integrovat do řízení a monitorování.oring životní prostředí. Současná metodika testování v laboratořích mimo pracoviště není optimální a drahá kvůli logistickým problémům přepravy a vysokým fixním nákladům. Složité změny, ke kterým dochází uvnitř motoru nebo kompresoru, často nelze určit z rutinního vzorku oleje, protože data reprezentovaná takovým vzorkem jednoduše odrážejí momentální stav oleje v době odběru vzorku a konvenční přístrojové vybavení může být ovlivněno smyková rychlost, teplota a další proměnné.

Proč je důležité online reologické měření v reálném čase?

Existuje několik motivačních výhod z hlediska nákladů, životního prostředí a logistiky až po on-line sledování viskozity v reálném časeoring v procesu výroby polymerů. Je to vynikající nástroj pro charakterizaci materiálů a různé účely odstraňování problémů. Klíčové výhody jsou následující:

Ekonomické a logistické výhody, snížené výrobní náklady: On-line analýza viskozity by snížila počet vzorků odeslaných do laboratoří mimo lokalitu a související náklady. Průběžné výstupy z analýz na místě by také snížily náklady na dopravu / náklady a chyby při výběru vzorků.

Měření reologie může pomoci při řešení problémů při zpracování polymeru a snížit chyby:

- Žraločí kůže: Materiály, které nejsou příliš střihavé, jsou náchylné ke žraločí kůži při relativně nižších výkonech. Informace o viskozitě materiálu při teplotě zpracování (v oblasti rtu) mohou být nezbytné pro snížení smykového napětí, zvýšení teploty formy nebo použití přísad, které podporují prokluzování a odvracují defekt.

- Nestabilita bublin ve filmu: Tato vada může způsobit nízká pevnost materiálu v tavenině. Hodnoty prodloužené viskozity a / nebo pevnosti v tavenině materiálů lze použít k porovnání stability bublin různých materiálů a výběru správného materiálu pro aplikaci. Chlazení může pomoci snížit teplotu bublin a tím zvýšit pevnost taveniny.

- Špatné smíchání dvou polymerů: Když je rozdíl viskozity mezi dvěma polymery, které mají být smíchány, velký (např. Více než 5krát), míchání je extrémně obtížné, protože smykové napětí vyvíjené matricí na fázi dispergované s vyšší viskozitou není dostatečně velké, aby způsobilo rozpad. Nápravným opatřením by bylo použití matrice s vyšší viskozitou.

Vylepšená kvalita konečného produktu: Reologická měření ze suroviny a konečného produktu mohou charakterizovat vlastnosti produktu, jako je odolnost proti nárazu, optika, deformace, křehkost atd. Kontinuální monitoring může pomoci odhalit jakoukoli modifikaci nebo degradaci, ke které může dojít během procesu vytlačování.

Snížená spotřeba energie: Pro optimalizaci provozních nastavení monitor v reálném časeoring je požadována viskozita taveniny. Optimální využití zdrojů a elektřiny ve výrobě s přísnou kontrolou procesů je zajištěno inline reologickými měřeními v reálném čase.

Zvýšená bezpečnost pracovníků: K vysoké popularitě metody bez rozpouštědel přispívají i další faktory, jako jsou požadavky na ochranu zdraví a bezpečnost při práci s rozpouštědly, ohled na životní prostředí a nutnost provádění těchto zkoušek odborným personálem (které musí být prováděny v laboratoři).

Rychlejší doba odezvy: Analýza viskozity na místě (a hustoty) by snížila / eliminovala zpoždění mezi vzorkováním a přijetím odpovědi z laboratoře.

Životní prostředí: Využití zdrojů lze maximalizovat pomocí on-line sledováníoring systémy, což vede ke snížení plýtvání, což je dobré pro životní prostředí. Zlepšená udržitelnost díky snížení emisí.

Rheonics' Řešení

Automatické měření viskozity in-line v reálném čase je pro výrobu polymerů zásadní. Rheonics nabízí následující řešení, založená na vyváženém torzním rezonátoru, pro řízení a optimalizaci procesu při zpracování polymerů:

- V souladu Viskozita Měření: Rheonics" SRV je širokospektrální zařízení pro měření viskozity in-line s vestavěným měřením teploty tekutiny a je schopné detekovat změny viskozity v jakémkoli procesním proudu v reálném čase.

- V souladu Viskozita a hustota Měření: Rheonics" SRD je in-line simultánní přístroj na měření hustoty a viskozity s vestavěným měřením teploty tekutiny. Pokud je pro vaši činnost důležité měření hustoty, SRD je nejlepším senzorem, který vyhoví vašim potřebám, s provozními schopnostmi podobnými SRV a přesným měřením hustoty.

Automatizované in-line měření viskozity pomocí SRV nebo SRD eliminuje odchylky v odběru vzorků a laboratorních technikách, které se používají pro měření viskozity tradičními metodami. Senzor je umístěn in-line, takže nepřetržitě měří viskozitu (a hustotu v případě SRD). Použití SRV/SRD pro monitorování procesuoring může zvýšit produktivitu a zvýšit ziskové marže. Oba snímače mají kompaktní tvar pro jednoduchou OEM a dodatečnou instalaci. Nevyžadují žádnou údržbu ani přestavování. Oba snímače nabízejí přesné, opakovatelné výsledky bez ohledu na to, jak a kde jsou namontovány, bez potřeby speciálních komor, pryžových těsnění nebo mechanické ochrany. Bez použití spotřebního materiálu se SRV a SRD velmi snadno obsluhují.

Kompaktní tvarový faktor, žádné pohyblivé části a nevyžaduje žádnou údržbu

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Mají malý půdorys, který umožňuje Inline instalaci v jakékoli procesní lince, čímž se vyhnete dalším požadavkům na prostor nebo adaptér.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži, a proto jsou zcela necitlivé na montážní podmínky a průtoky. Tyto senzory si snadno poradí s pravidelným přemisťováním. Snímací prvek je umístěn přímo v kapalině, nevyžaduje žádné speciální pouzdro nebo ochrannou klec.

Okamžité přesné odečty podmínek procesu - kompletní přehled systému a prediktivní kontrola

RheonicsSoftware je výkonný, intuitivní a pohodlný na používání. Viskozitu v reálném čase lze sledovat na počítači. Více senzorů je řízeno z jediné palubní desky rozmístěné po celé výrobní hale. Žádný vliv tlakové pulsace z čerpání na činnost snímače nebo přesnost měření. Není ovlivněn nárazy, vibracemi nebo podmínkami proudění.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací

Vyměňte snímače bez výměny nebo přeprogramování elektroniky, výměny snímačů i elektroniky bez jakýchkoli aktualizací firmwaru nebo změn kalibračních koeficientů. Snadná montáž. Šrouby do závitu ¾” NPT v nástavci inkoustové linky. Žádné komory, O-ring těsnění nebo těsnění. Snadno odstranitelné pro čištění nebo kontrolu. SRV k dispozici s přírubou a tri-clamp připojení pro snadnou montáž a demontáž.

Nízká spotřeba energie

Napájení 24 V DC s odběrem proudu menším než 0.1 A během normálního provozu

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách. SRV má nejširší provozní rozsah na trhu pro inline procesní viskozimetry:

- Rozsah tlaku až 5000 psi

- Rozsah teplot od -40 do 200 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX cP

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Vyčistěte na místě (CIP)

SRV (a SRD) monitoruje čištění linek po monitoring viskozitu (a hustotu) rozpouštědla během fáze čištění. Jakékoli malé zbytky jsou detekovány senzorem, což operátorovi umožňuje rozhodnout, kdy je linka pro daný účel čistá. Alternativně SRV poskytuje informace do automatizovaného čisticího systému, aby bylo zajištěno úplné a opakovatelné čištění mezi cykly, na rozdíl od skleněných kapilár.

Špičkový design a technologie senzorů

Sofistikovaná, patentovaná elektronika 3. generace tyto senzory pohání a vyhodnocuje jejich odezvu. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako jsou ¾” NPT a 1” Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Snímací elektronika, která je k dispozici v krytu převodníku odolném proti výbuchu i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních potrubí a do skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Nainstalujte snímač přímo do procesního proudu, abyste mohli provádět měření viskozity a hustoty v reálném čase. Není potřeba žádné obtokové potrubí: snímač může být ponořen do potrubí, průtok a vibrace neovlivňují stabilitu a přesnost měření. Optimalizujte proces rozhodování poskytováním opakovaných, po sobě jdoucích a konzistentních testů na tekutině.

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři.

Navrhované produkty pro aplikaci

• Široký rozsah viskozity - sledujte celý proces

• Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

• Celokovová konstrukce (nerezová ocel 316L)

• Vestavěné měření teploty tekutin

• Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

• Snadné čištění, není nutná žádná údržba ani nová konfigurace

• Jediný přístroj pro měření hustoty, viskozity a teploty procesu

• Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

• Celokovová konstrukce (nerezová ocel 316L)

• Vestavěné měření teploty tekutin

• Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících potrubí

• Snadné čištění, není nutná žádná údržba ani nová konfigurace