Co je CIP? Optimalizace systémů CIP (Clean In Place) pomocí inline měření viskozity a hustoty

Co je CIP?

V systémech CIP probíhá čištění bez demontáže systému. CIP se týká všech těch mechanických a chemických systémů, které jsou nezbytné pro přípravu zařízení pro zpracování potravin, a to buď po zpracování, při kterém došlo k normálnímu znečištění, nebo při přepnutí výrobní linky z jedné receptury na druhou.

„Čištění kompletních položek rostlinných nebo potrubních okruhů bez demontáže nebo otevření zařízení a s malým nebo žádným ručním zásahem obsluhy. Proces zahrnuje tryskání nebo stříkání povrchů nebo cirkulaci čisticích roztoků rostlinou za podmínek zvýšené turbulence a rychlosti proudění. “

CIP pro farmaceutické závody (Zdroj - GEA)

Systém CIP obvykle sestává z nádob na přípravu a skladování čisticích chemikálií, čerpadel a ventilů pro cirkulaci chemikálií CIP v celém zařízení, přístrojů pro monitorování procesu čištění a nádob na regeneraci chemikálií.

Proč je CIP důležitý?

CIP je důležitou součástí při zajišťování bezpečnosti potravin v potravinářských provozech. Úspěšné čištění mezi výrobními sériemi zabrání možné kontaminaci a výrobkům, které nesplňují standardy kvality. Správné provádění CIP - od návrhu po ověření - zajišťuje bezpečné bariéry mezi toky potravin a toky čisticích chemikálií. Z hlediska zpracování potravin je jakákoli doba čištění prostojem - zařízení není produktivní. Čištění musí být také prováděno bezpečně, protože se jedná o velmi silné chemikálie, které mohou být škodlivé pro lidi a zařízení. Nakonec by mělo být prováděno s co nejmenším dopadem na životní prostředí pomocí minimálního množství vody a detergentů a maximalizací opětovného použití zdrojů.

Potravinářský průmysl - ať už jde o mléko, sýry, jogurtové nápoje nebo omáčku Béarnaise - nesmírně těží z pokročilé technologie, která dokáže řídit zpracování a chránit kvalitu potravin, od vstupujících surovin až po balení.

Mezi nejdůležitější z nich patří potřeba vyčistit a dezinfikovat vaše zařízení a vybavení dostatečné k výrobě potravin bez fyzikálních, alergenních, chemických a mikrobiologických rizik. Kromě toho je důležité pochopit důvody, proč musí být potravinářská rostlina vyčištěna. Mezi důvody patří:

- Snížit rizika spojená s nebezpečím potravin - otravou potravinami a kontaminací cizími tělesy

- Dodržovat místní a mezinárodní legislativu

- Ke splnění konkrétních požadavků zákazníků, např. Tesco

- Splnit požadavky globálních standardů bezpečnosti potravin (GFSI)

- Udržovat pozitivní výsledky auditů a inspekcí

- Umožnit maximální produktivitu rostlin

- Prezentovat hygienický vizuální obraz

- Podporovat bezpečné pracovní podmínky pro zaměstnance, dodavatele a návštěvníky

- Pro zachování trvanlivosti produktu

- Aby se zabránilo zamoření škůdci

Čištění je nutností při veškeré výrobě potravin. Dobrý systém CIP pomáhá snižovat náklady a snižovat množství prostojů potřebných k čištění.

Linka na výrobu másla (zdroj - GEA)

Čištění jako součást výroby

Výrobci chtějí za všech okolností zajistit bezpečnost potravin a zároveň omezit prostoje pro CIP na minimum. To vedlo ke strukturovanému přístupu k čištění jako součásti výroby, nikoli jako přerušení a jako oddělené od výroby. Zásady čištění závisí na typu vyráběného potravinářského produktu a jeho vlastnostech. Například metody čištění vhodné pro mléčné výrobky nemusí být vhodné pro výrobky z ovocných šťáv. Jedním ze způsobů, jak zlepšit účinnost čištění, je implementovat strukturované pokyny a postupy, které zvyšují kontrolu výrobce nad parametry čištění. Čištění podle harmonogramů a stanovených pokynů zajišťuje bezpečnost potravin a kvalitu produktu.

Rizika neúčinných a neúčinných systémů CIP

Bezpečnost potravin a soudní spory

Časté katastrofy v oblasti bezpečnosti potravin po celém světě jsou často způsobeny jednoduchými chybami nebo chybnými procesy v továrně na potraviny nebo nápoje, které vedou k nemoci, zranění nebo dokonce smrti těch, kteří konzumují kontaminované výrobky. Kromě lidské tragédie vedou tyto případy kontaminace k nákladům na svolávání produktů, ztrátě důvěry ve značku společnosti a nakonec ke ztrátě příjmů. Výsledek nesprávného čištění je nákladný pro závod v rozporu s bezpečnostními předpisy potravinářského a nápojového průmyslu.

Odstávky výroby

Potravinářské a nápojové společnosti se neustále snaží snížit provozní výdaje a snížit množství odpadu, aby snížily výrobní náklady, aniž by to mělo dopad na kvalitu produktu. Když je však v provozu proces CIP, provozuschopnost výroby je zastavena. To má dopad na ziskovost. Ve výsledku se projevují dvě tendence, které jsou pro podnikání negativní:

- Dojde-li k problému, existuje přirozená reakce, aby se zabránilo hledání příčiny problému. Takový zásah by mohl zahrnovat ještě časově náročnější údržbu.

- S rizikem kontaminace v popředí myslí většiny operátorů je tendencí operátora CIP překompenzovat zvýšenou dobu čištění.

Naštěstí nové technologie CIP zmírňují výše uvedené problémy kvůli významnému zlepšení účinnosti:

- Pokročilejší automatizace CIP umožňuje dramatické zkrácení doby řešení problémů v případě problému a to, co se dříve provádělo hodiny, zkrátí na minuty diagnostiky.

- Optimalizovaný proces CIP může výrazně zkrátit dobu čištění.

Vysoká spotřeba energie a vody

Zlepšení účinnosti se nezaměřuje pouze na zkrácení doby cyklu a spotřeby energie, vody a chemikálií. Existující procesy typu „čistý na místě“ (CIP) jsou časově náročné a plýtvá velkým množstvím energie, vody a chemikálií. Nové inovace v technologii CIP umožňují provozovatelům zařízení snižovat náklady způsobem šetrným k životnímu prostředí při současném dodržování regulačních bezpečnostních standardů.

Plnicí linka na mléčné výrobky (zdroj - GEA)

Strategie optimalizace

I když jsou požadavky každého závodu na zpracování potravin a nápojů různé a podrobnosti se budou lišit, zkušenosti ukázaly, že nejúspěšnější přístup pro CIP je založen na těchto pilířích:

- Efektivní a efektivní design

- Energetická účinnost

- Automatizační optimalizace

Efektivní a efektivní design

Efektivity lze dosáhnout zavedením menších, decentralizovaných systémů CIP do závodu. Tento přístup snižuje množství energie potřebné k přepravě ohřátých chemikálií dlouhými trubkami do vzdálených rohů výrobního zařízení. Kratší vzdálenosti pro dodávání čisticích prostředků šetří vodu, energii a čas.

Energetická účinnost

Úspory energie lze dosáhnout až 30% vylepšením neefektivních, zastaralých součástí zařízení, které plýtvají elektřinou, a úpravou nehospodárných obchodních procesů. Jako příklady lze uvést zavedení pohonů s proměnnými otáčkami místo pohonů s pevnými otáčkami, aby operátoři mohli specifikovat průtok v rámci parametrů receptu. Na straně procesu lze provést úpravy lepším vyvážením doby oplachování k objemu oplachování.

Optimalizace automatizace

Implementace čištění přizpůsobeného výrobě prostřednictvím pokročilých automatizačních systémů, které automaticky přizpůsobují procesy čištění v závislosti na informacích vrácených prostřednictvím senzorů a monitorů, zlepší výsledky čištění, zkrátí prostoje a zajistí bezpečnost potravin. Nejpokročilejší čisticí systémy nepřetržitě monitorují výrobní parametry a indikují potřeby CIP.

Ovládací prvky, senzory a alarmy jsou všechny prvky automatizace, které umožňují implementaci řídicích panelů a nastavení klíčových indikátorů výkonu (KPI). Automatizace zlepšuje kvalitu dostupných informací a umožňuje přísnější kontrolu nad různými částmi procesu čištění (například vytváření parametrů kolem otevírání a zavírání ventilů a provozu čerpadla). Je důležité, aby byla automatizační architektura otevřená; to umožňuje zařízení pro zpracování CIP komunikovat s jinými technologickými zařízeními, jako jsou tanky nebo pasterizátory. Integrovaná schopnost „kontroly stavu“ zefektivňuje účinnost operace.

Rheonics snímače viskozity a hustoty jsou kompatibilní s CIP a dodávají systémům CIP pokročilou „inteligenci“.

Viskozita je vlastnost, která je ovlivněna na molekulární úrovni a má obrovské množství informací o procesní tekutině, ale bylo obtížné ji spolehlivě kvantifikovat pomocí stávajících nástrojů.

Primární výhody s Rheonics Senzory viskozity a hustoty s ohledem na požadavky systému Clean In Place:

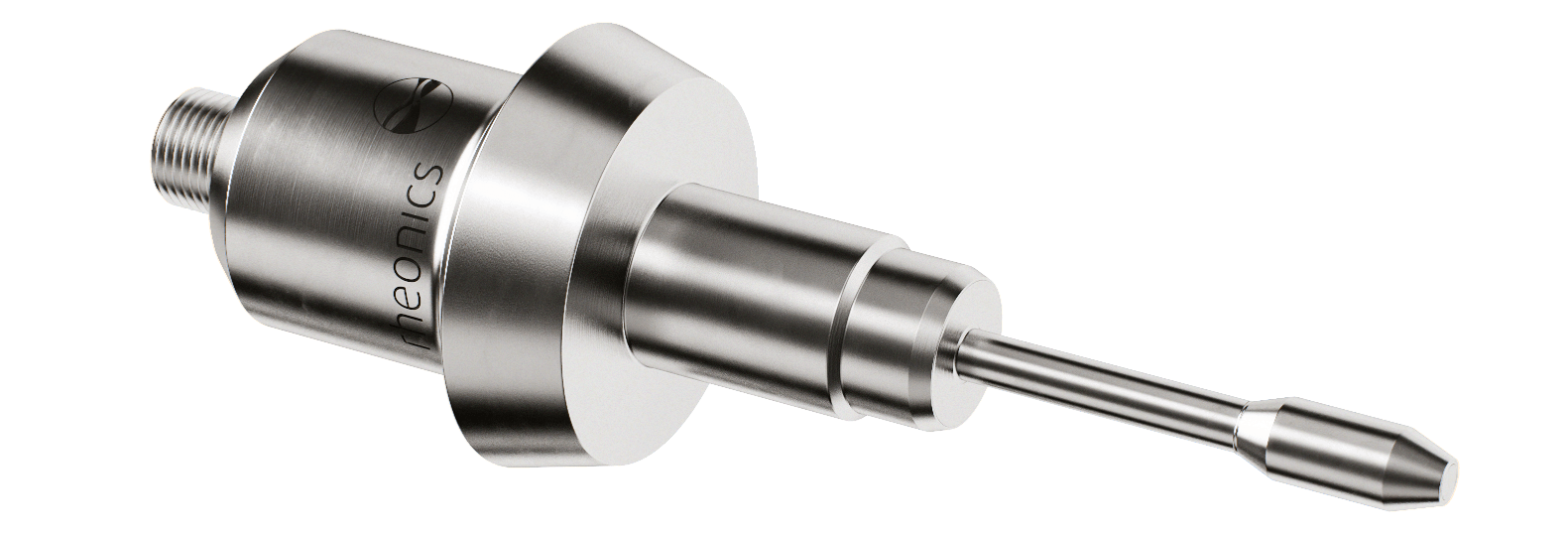

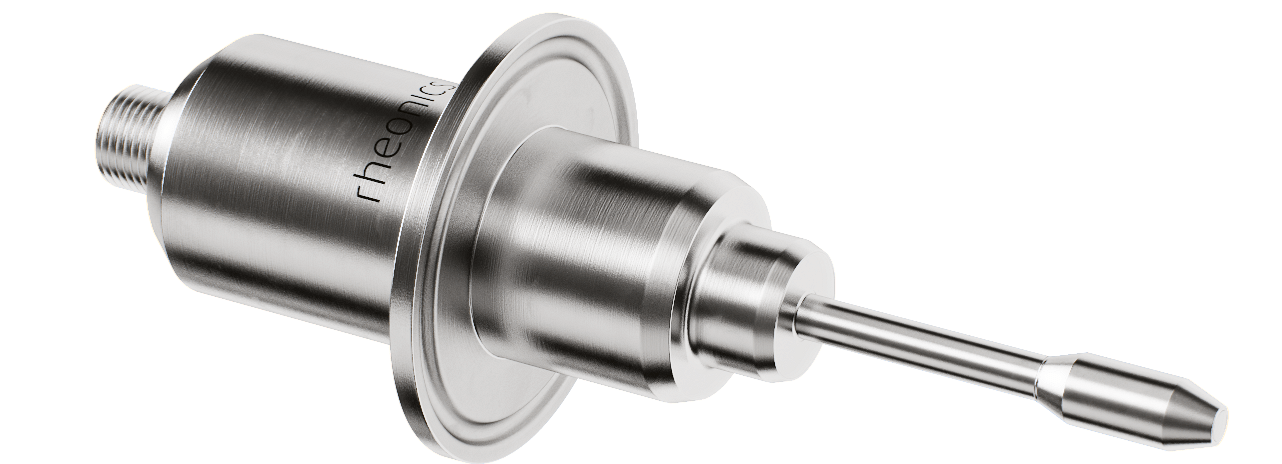

- Rheonics senzory jsou připraveny na CIP a splňují hygienické požadavky na design zpracovatelských zařízení. Rheonics SRV a SRD jsou k dispozici v tri-clamp a DIN 11851 připojení kromě vlastních procesních připojení. SRV i SRD splňují požadavky na shodu s potravinami podle předpisů US FDA a EU.

- Monitorujte, optimalizujte proces CIP a detekujte koncové body čištění. SRV (a SRD) monitoruje čištění potrubí pomocí monitoring viskozitu (a hustotu) čističe/rozpouštědla během fáze čištění. Jakékoli malé zbytky nebo kontaminace jsou detekovány senzorem, což operátorovi umožňuje rozhodnout, kdy je linka čistá/vhodná pro daný účel. Alternativně SRV (a SRD) poskytuje informace do automatizovaného čisticího systému, aby bylo zajištěno úplné a opakovatelné čištění mezi jednotlivými cykly, čímž je zajištěna plná shoda s hygienickými standardy zařízení na výrobu potravin.

- Snadná instalace a žádné rekonfigurace / rekalibrace - nulová údržba / prostoje. V nepravděpodobném případě poškození snímače vyměňte snímače bez výměny nebo přeprogramování elektroniky. Drop-in náhrady pro senzor i elektroniku bez jakýchkoli aktualizací firmwaru nebo změn kalibrace. Snadná montáž. K dispozici se standardními a vlastními procesními připojeními, jako je NPT, Tri-Clamp, DIN 11851, Přírubové, Varinline a další sanitární a hygienické přípojky. Žádné speciální komory. Snadno odstranitelné pro čištění nebo kontrolu. SRV je také k dispozici s DIN11851 a tri-clamp připojení pro snadnou montáž a demontáž. Sondy SRV jsou hermeticky uzavřeny pro čištění na místě (CIP) a podporují vysokotlaké mytí s konektory IP69K M12.

SRV – inline viskozimetr (DIN 11851 a Tri-clamp přípojky pro potravinářský a farmaceutický průmysl)

SRD – inline měřič hustoty a viskozity (DIN 11851 a Tri-clamp přípojky pro potravinářský a farmaceutický průmysl)

Proč je důležité optimalizovat procesy CIP v provozech potravin a nápojů a detekovat koncový bod čištění?

- Pro zkrácení doby čištění

- Zkrácení doby přechodu na jinou práci

- Lepší nakládání s materiály a chemikáliemi, které musí být poté recyklovány / odstraněny / využity se sníženým plýtváním

- Snížení spotřeby energie a vody

Moderní CIP systémy, vybavené Rheonics senzory a automatizační software umožňují jednoduché prozkoumání všech aspektů procesu. Tato sledovatelnost systému nabízí řadu výhod:

- Operátoři mohou zkontrolovat každou operaci CIP a ověřit, zda fungovala správně – monitor v reálném časeoring počátečního, středního a konečného stavu linky

- Diagnostika se provádí snadno a poskytuje podrobné informace o každém prvku čisticího cyklu

- Poruchy a problémy lze rychle zvýraznit a opravit

- Vedoucí závodu mohou generovat podrobné provozní zprávy

- Sestavování zpráv o zabezpečení potravin pro regulační orgány je snadné a komplexnější

Neustálý výzkum a úzká spolupráce se zákazníky nám poskytují hlubší i širší znalosti o otázkách bezpečnosti potravin, od zpracování potravin až po plnění a balení. Umožňujeme našim zákazníkům těžit z těchto znalostí a zkušeností prostřednictvím ověřených výrobních řešení.

Reference:

- PŘÍRUČKA - Čištění na místě - Průvodce technologií čištění v potravinářském průmyslu, Tetra Pak.

- BÍLÝ PAPÍR - Jak optimalizovat procesy Clean-in-Place (CIP) v potravinářských a nápojových provozech, Benjamin Jude a Eric Lemaire (Schneider Electric)

- GEA CIP / SIP řešení - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics hustoměry a měřiče viskozity jsou k dispozici jako sondy a průtokové systémy pro instalaci do nádrží, procesních linek a reaktorů. Všechno Rheonics produkty jsou navrženy tak, aby vydržely nejdrsnější procesní prostředí, vysokou teplotu, vysokou úroveň otřesů, vibrace, abraziva a chemikálie.