Vysoce kvalitní „zelenější“ nátěry díky automatické viskozitě Monitoring a řízení

Vysoce kvalitní „zelenější“ nátěry díky automatické viskozitě Monitoring a řízení

Abstraktní

Výzvou v oboru nátěrových hmot pro stávající a rozvíjející se trhy je snížit náklady na nanášení nátěrů, optimalizovat použití nátěrových materiálů, recyklovat materiály a dodávat extrémně předvídatelné a odolné nátěry. Viskozita je důležitou vlastností nátěru a je rozhodující jak pro zajištění kvality nátěrového materiálu, tak i pro proces nanášení. Monitoring a řízení viskozity nátěru prostřednictvím celého ekosystému dosahuje dvou vysoce požadovaných vlastností nátěru – konzistence a tloušťky. Řešení pro automatizaci továren/průmyslu 4.0 využívají inline viskozimetry, které přispívají k efektivnějšímu, hospodárnějšímu a ekologičtějšímu procesu potahování a navíc k poskytování špičkové kvality nátěru.

Úvod

Průmyslové nátěry plní širokou škálu funkcí, od odolnosti proti korozi a oděru a UV ochrany, přes tepelnou a elektrickou izolaci až po vylepšení vzhledu. Trh s nátěry pokrývá více odvětví, včetně průmyslového, automobilového, námořního, spirálového, balicího, dopravního a stavebního materiálu. Nové a rozvíjející se trhy potřebují špičková, konstruovaná řešení potahování s přísně kontrolovanými výkonnostními charakteristikami. Výzvou v odvětví nátěrových hmot pro stávající a rozvíjející se trhy je snížit náklady při optimalizaci výkonu a snížení dopadu odpadu a životního prostředí.

Obrázek 1. Příklady aplikací nátěrů

S obrovskými aplikačními oblastmi a rostoucí poptávkou ze sektorů konečného použití toto odvětví hledá nové způsoby, jak zlepšit efektivitu, dodací lhůty a využití kapacity. Vedoucí představitelé odvětví napříč odvětvími směřují k přijetí pokročilejších technologií, jako je automatizace, průmyslový internet věcí (IIoT) a simulační techniky.

Aplikace nátěru

Procesy povrchové úpravy a dokončovací práce využívají pokročilé technologie k výrobě odolných povrchů, vysoce kvalitních povrchových úprav a zároveň maximalizují efektivitu procesu a splňují ekologické předpisy. Konzistence povrchu, kvalita produktu a rozmanitost hrají zásadní roli při zajišťování spokojenosti zákazníků. Množství a kvalita nátěru mají velký a přímý dopad na náklady na výrobu, prodej a údržbu.

Viskozita potahového materiálu je ústřední pro dosažení konzistence. Je to efektivní indikátor koncentrace pevných látek v potahu, který je základem pro tloušťku a rovnoměrnost filmu. Všechny parametry výkonu závisí na viskozitě kapalného povlaku v místě aplikace. Mezi ně patří tvorba povlakové fólie, účinnost přenosu, tloušťka a nanášení povlaku, shoda barev, kvalita hotového povrchu a chemická odolnost. Viskozita je hlavním faktorem ovlivňujícím tloušťku a přilnavost povlaku. Správná kontrola viskozity zajišťuje kvalitu a životnost nátěru a pomáhá splnit nejvyšší požadavky na kvalitu a produktivitu procesu nátěru.

Typický potahovací systém zahrnuje: dodávky základního materiálu a doplňovací kapaliny, míchací nádrž na míchání, čerpadlo, přívodní potrubí k aplikátoru, samotný aplikátor a zpětné potrubí do míchací nádrže. Aplikátor může využívat ponor, válec, sprej, rozprašování, tok nebo jiný proces. Pokud není potahovací roztok dostatečně viskózní, nemusí být potah na produktu dostatečně silný, aby poskytoval ochranu. Pokud je však viskozita příliš nízká, bude na svislých površích působit průvěs filmu, což povede k nerovnoměrnosti povlaku. To vyžaduje povrchové úpravy se složitými reologickými vlastnostmi. Musí mít nízkou viskozitu během stříkání a mnohem vyšší viskozitu, když materiál dopadne na povlakovaný povrch. Viskozita nátěru navíc závisí na teplotě, takže udržení kvality povrchu vyžaduje kompenzaci viskozity nátěrového materiálu pro okolní teplotu aplikace.

Aktuální stav viskozity povlaku monitoring a kontroly

Viskozita se obvykle měří v laboratoři pomocí rotačního nástroje, jako je viskozimetr Brookfieldova typu nebo vysoce přesný reometr. To umožňuje přísnou kontrolu teploty, která je nezbytná pro charakterizaci reologických vlastností nátěrových hmot. Tato měření prováděná na vzorcích odebraných z výrobního patra však mohou trvat hodiny nebo dokonce dny, než se analyzují, takže jejich měření nemusí charakterizovat skutečný stav aktuálně aplikovaných materiálů.

Na výrobní ploše se viskozita obvykle měří časováním jejího toku z nálevkovitého zařízení, jako je Ford nebo podobný efluxní kalíšek. Obsluha naplní šálek formulací a změří čas potřebný k vyprázdnění šálku. Čím delší je čas, tím vyšší je viskozita. To se obvykle provádí v intervalech 15 minut nebo více, takže odchylky ve viskozitě lze detekovat až po nanesení značného množství vrstvy. Regulace teploty pohárkových měření je také obtížná, ne-li nemožná, což vede k možným velkým rozdílům mezi naměřenými hodnotami a skutečnou viskozitou v místě aplikace. Taková offline měření nemohou zachytit změny viskozity způsobené teplotními změnami, změnami míchání a odpařováním, jak k nim dochází.

Kolísání teploty materiálu vede ke změnám viskozity v nátěrových materiálech, což vede ke strukturálním rozdílům nebo prohýbání. U většiny nátěrových systémů existuje tendence k sedimentaci obsažených pojivových a pigmentových složek. Nehomogenní potahový materiál nevyhnutelně vede k nedostatečnému výsledku potahování. Usazené komponenty mohou vést k zablokování a postupnému blokování linek. Vločkové komponenty nátěru způsobují znečištění nátěrového filmu. Změny, které je obtížné kontrolovat, mají za následek nesprávnou tloušťku filmu a následně vedou k nekvalitním nepoužitelným konečným produktům s nepřijatelnými vizuálními nebo jinými výkonovými charakteristikami.

Stůl 1. Některé typické vady povlaku a jejich příčiny

| Problém | Popis | Příčiny | Řešení |

|---|---|---|---|

| pomerančová slupka | Povrch vypadá nerovnoměrně jako kůže pomeranče | Tryska držená příliš daleko od povrchu; teplota v obchodě je příliš vysoká na to, aby změnila viskozitu; tryska je ucpaná. | Inline měření viskozity bude signalizovat ucpání a teplotně kompenzovaná viskozita se vyhne problému |

| Strakatý povrch | Nerovnoměrný vzhled (obecně ovlivňuje kovové povlaky) | Před aplikací důkladně promíchejte | Inline měření viskozity ukáže velké rozdíly v měření |

| Běží nebo klesá | Nátěr nepřilne rovnoměrně k natíranému povrchu | Příliš pomalé schnutí barvy, příliš silné dokončovací vrstvy | Viskozita by se zobrazila vyšší než nastavená hodnota, automatický režim bude mít korigovanou viskozitu |

| Barevné variace | Chybí konzistence barev mezi lakovanými / potaženými jednotkami | Nekonzistentní a nepravidelné vlastnosti srsti v důsledku nedostatečné účinné a trvalé kontroly nad viskozitou | Viskozita monitoring se projeví jako velká změna viskozity, automatické řízení se tomuto problému zcela vyhne |

| Rozpouštědlo pop | Zadržování nadměrného množství rozpouštědla / uzavřeného vzduchu ve vlhkém filmu, který uniká erupcí přes povrch | Nepřesná kontrola viskozity a teploty formulace nátěru před aplikací | Automatická regulace viskozity zabrání použití přebytečného rozpouštědla a sníží pravděpodobnost zachycení |

| Zachycení vzduchu | Podobně jako praskání rozpouštědla nebo bubliny | Nedostatečná monitoring podmínek lakovací linky | Inline viskozimetr upozorní operátory na stav |

| Blistry | Bubliny v blízkosti povrchu filmu během vytvrzování v peci, které neprorazí povrch. | Viskozita povrchu filmu se zvyšuje na vysokou úroveň a zachycuje těkavé rozpouštědlo na nižší úrovni | Optimalizace použití rozpouštědel a zajištění správné viskozity povlaku pomocí inline viskozimetru se tomuto problému vyhne |

Inline měření viskozity pro záchranu

Naštěstí jsou k dispozici řešení, která umožňují inline měření a řízení viskozity v reálném čase, což umožňuje detekovat odchylky procesu, jakmile k nim dojde. Kolísání viskozity způsobené přidáním rozpouštědla nebo nátěru, teplotními změnami a odpařováním lze automaticky kompenzovat dříve, než ovlivní kvalitu nátěru. Kontinuální měření viskozityoring lze korelovat se spotřebou nátěrového materiálu a rozpouštědla, stejně jako tloušťkou a kvalitou filmu, aby bylo možné strategicky změnit parametry procesu pro optimalizaci procesu nátěru. Inline řízení viskozity může vést k vyšší kvalitě produktu, zvýšeným výtěžkům, významným úsporám při použití nátěrů a rozpouštědel nátěrů a minimalizaci prostojů procesu nátěru ve srovnání s tradičním off-line měřením pomocí efluxní nádoby.

Odpařování rozpouštědla, přidání čerstvého povlaku nebo rozpouštědla do míchací nádrže a sedimentace mohou vést ke změně viskozity v povlakových materiálech, což má za následek poškození povlaku nebo nadměrnou spotřebu povlaku a rozpouštědla.

Teplota je také rozhodující proměnnou při určování viskozity. Bohužel teploty v produkčním prostředí často nejsou dobře kontrolovány. Viskozita, která odráží obsah pevných látek v povlaku, musí být správná navzdory teplotním výkyvům. Měření kalíšků nemají ani měření teploty, ani kontrolu, takže je nelze přímo porovnávat se skutečnou teplotou stříkání. To může vést ke změnám v kvalitě povlaku, protože se mění teplota procesu.

Ovladače pro přijetí systému řízení viskozity v reálném čase

Existují čtyři významné faktory, díky nimž je správa viskozity důležitá při nanášení povlaků:

- Konečný produkt kvalita: Špatná kvalita nátěru může nepříznivě ovlivnit žádoucí vlastnosti nátěrů - kvalitu hotového povrchu, nanášení nátěru, ochranné vlastnosti a chemickou reaktivitu. Všechny tyto vlastnosti závisí na tom, jak dobře je proces potahování řízen, a proto je řízení viskozity kritické.

- Snižování nákladů snižováním odpadu: Nadměrné míchání může ovlivnit nejen kvalitu konečného produktu, ale i odpadní přísady, suroviny, čas a energii. Správa viskozity v procesu míchání může spolehlivě a přesně identifikovat koncový bod, což vede k významnému snížení spotřeby surovin, spotřeby energie, odpadu a odpadu.

- Účinnost: Bezproblémové monitorování v reálném časeoring viskozity eliminuje nákladnou a časově náročnou laboratorní analýzu, která často vede ke zpožděné reakci na změny v nátěru. Zajištění konzistence v celém procesu nátěru výrazně snižuje počet zmetků, šetří náklady a čas a zároveň zvyšuje ziskové marže.

- Automatizace: Automaticky sledovatoring a řízení procesu přípravy a nanášení nátěru vyžaduje ruční odběr vzorků a testování, které je náchylné k chybám a ulehčuje obsluze soustředit se na kvalitu konečného produktu.

Aplikace pro nanášení povlaků vyžadují pokročilou technologii procesu pro přesné měření a řízení viskozity v reálném čase

Inline měření viskozity vyžaduje kompaktní, robustní snímač viskozity v kombinaci s měřicím a řídicím systémem, který převádí odečty snímače na informace používané k monitorování a řízení viskozity procesu.

Technologie, která se osvědčila zejména pro inline měření, využívá mechanický rezonátor, jehož oscilace jsou tlumeny viskozitou potahového materiálu. Elektronický systém připojený k rezonančnímu senzoru měří jeho tlumení a převádí jej na hodnotu viskozity. Kromě toho zařízení pro snímání teploty instalované ve snímači viskozity poskytuje měření teploty potahového materiálu přesně v místě měření viskozity.

Technologie rezonančních senzorů poskytuje řešení, které je jedinečně přizpůsobeno pro inline povlaky monitoring a ovládání. Splňují mnoho požadavků na spolehlivé a přesné měření:

- Robustnost - udržují přesnost a opakovatelnost při širokých variacích parametrů procesu. Neobsahují rotující části a úzké mezery, které jsou typické pro laboratorní viskozimetry a reometry. Dále mohou pracovat v prostředích s vysokou úrovní vibrací a nárazů.

- Nezávislost na operátorovi - efluxní kelímky i laboratorní přístroje vyžadují, aby dovední operátoři udržovali spolehlivá a opakovatelná měření. Bez přiměřeného zaškolení a pozornosti k detailu jsou metody závislé na operátorovi obecně nespolehlivé pro udržení přísné kontroly nad procesem potahování.

- Kompatibilita s automatickým monitoring a řídicí systémy – Implementace metodik Průmyslu 4.0 vyžaduje bezproblémové propojení měřicích systémů se stávající technologií závodu. Rezonanční viskozimetrické systémy poskytují široké spektrum výstupních možností, od proudových smyček 4-20 mA přes ethernet, RS485 a rozhraní sběrnice CAN s průmyslovými standardními protokoly jako Modbus, EthernetIP, CANOpen, Profinet, JSON, OPC UA pro přímý sběr dat strojem PLC a tovární SCADA systémy. Offline metody naproti tomu vyžadují mezistupeň operátora, který zadává hodnoty viskozity ručně, což je proces, který je náchylný k výpadkům a chybám a nevytváří úplnou sledovatelnost procesu.

- Těsná regulace teploty - dobrý rezonanční senzor má měření teploty integrované do snímacího prvku. To umožňuje charakterizaci potahového materiálu spíše v místě měření viskozity než v laboratorních podmínkách.

- Jednoduchá údržba - nejpokročilejší rezonanční senzory vystavují hermeticky uzavřené, mechanicky robustní senzorové prvky potahovému materiálu. Jsou bez mezer a dutin a lze je snadno vyčistit na místě (CIP) nebo odstranit jednoduše otřením hadříkem namočeným v rozpouštědle. K dispozici jsou dokonce systémy, které umožňují mytí senzoru ve vedení, ve spojení se systémy samokontroly, které indikují, zda je senzor čistý a bez jakékoli kontaminace.

- Nákladově efektivní - navzdory relativně vyšším počátečním nákladům ve srovnání s efluxními kelímky jsou inline rezonanční měřicí systémy obecně mnohem levnější než běžné laboratorní přístroje, zvláště když se do rovnice započítávají opakující se náklady kvalifikovaných laboratorních techniků. Životní náklady těchto inline viskozimetrů jsou výrazně nižší než u manuálních kalíšků, když se vezmou v úvahu mzdové náklady.

Příkladem rezonančního snímače, který nabízí tyto výhody, je Rheonics SRV inline viskozimetr (viz obr. 2 níže)

Jeho kompaktní tvar umožňuje přímou instalaci do nanášecí linky v blízkosti místa aplikace. Jeho skutečně vysoká střihová rychlost, až na vysokostřihovou plošinu typických nátěrových systémů, vytváří měření, která přesně předpovídají chování nátěru za podmínek toku typických pro aplikaci stříkáním.

Obrázek 2. Inline viskozimetr SRV (zdroj: rheonics)

Viskozita a teplota: důvěrný vztah

Viskozita téměř všech kapalin je vysoce závislá na teplotě. Měření viskozity bez přesné a přesné regulace teploty nemá smysl. Z tohoto důvodu je nezbytné, aby se teplota kapaliny měřila co nejblíže bodu měření viskozity, jak je praktické. Nástroje jako např Rheonics SRV mají přesné měření teploty integrované do snímacího prvku, takže hodnota každého měření viskozity je doprovázena hodnotou teploty.

Měření teploty kapaliny přesně v bodě měření viskozity má další výhodu. Je možné charakterizovat vztah viskozity potahu k teplotě změnou jeho teploty v rozmezí očekávaném v potahovací linii, přičemž se jeho viskozita měří pomocí inline viskozimetru. Výsledná měření lze použít k odvození vzorce, který umožňuje vypočítat viskozitu kapaliny při jakékoli teplotě v tomto rozmezí z měření při jakékoli jiné teplotě v tomto rozmezí. Proto tzv teplotně kompenzovaná viskozita nezávisí na skutečné procesní teplotě. Viskozita s kompenzací teploty je důležitá, protože odráží některé velmi relevantní parametry procesu, jako je náplň pigmentu nebo koncentrace rozpouštědla, které jsou samy o sobě nezávislé na teplotě.

Spolehlivé měření viskozity umožňuje prediktivní řízení pro integraci s Industry 4.0

Mezi klíčové prvky, které přinášejí lakovací linky do standardů Průmyslu 4.0, patří:

- Konzistence v nátěru pomocí automatizovaných nápravných opatření

- Hbitost při řešení nových variant produktů ve výrobě, dodržování předpisů a provenience produktů

- Big data poskytují spolehlivé důkazy pro rozhodování o vyšší efektivitě

- Propojení a transparentnost informací umožňují operátorům činit rozhodnutí uvnitř i vně výrobních zařízení, což umožňuje decentralizaci rozhodnutí

- Snížení emisí uhlíku - Optimalizace procesu potahování snižuje spotřebu materiálu, spotřebu energie a odpad - to vše výrazně snižuje rozpočet CO2 procesu potahování

- Návratnost investic (ROI) u typických inline viskozimetrů je řádově 3-6 měsíců.

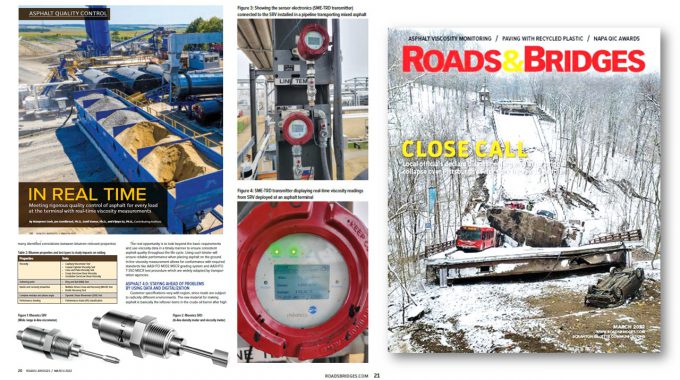

Obrázek 3. Schématický ukazující inline integraci viskozimetru a správce v procesu automobilového lakování.

Směrem k vyšší přesnosti, spolehlivé a agilní kontrole procesu nanášení

Senzory rezonanční viskozity jsou často spárovány s konvenčními řídicími systémy založenými na PLC. Obvykle nevyužívají všech výhod požadovaných moderními snímacími systémy kompatibilními s průmyslem 4.0.

Sofistikovanější systémy mohou například využívat vysoce přesná a reprodukovatelná měření poskytovaná rezonančními senzory k umožnění „uzamčení a zatížení“ nastavení parametrů nátěru tím, že porovnává aktuální měření s databází nátěrových materiálů a stanovenými parametry zakázky. Jedním z takových systémů je Rheonics CoatControl se softwarem ViscoLock, který umožňuje online kontrolu teplotně kompenzované viskozity nátěrů ve více linkách současně. Více senzorů lze spravovat z jediné palubní desky rozmístěné po celé výrobní hale. Konzistence povlaku na více linkách v továrně lze dosáhnout i za měnících se teplot a podmínek odpařování pomocí automatizace dávkovacího systému s řídicí jednotkou pomocí kontinuálního měření viskozity v reálném čase. Potahovači mohou konečně dosáhnout kompletní stopy po každé operaci nanášení.

Proč investovat do čističky vzduchu?

Moderní senzorové a řídicí systémy zdokonalují řízení procesu nanášení povlaku tak, aby vyhovovalo požadavkům Průmyslu 4.0. Spárováním přesných a spolehlivých inline senzorů se sofistikovanými online řídicími systémy lze dosáhnout regulace viskozity podle standardů požadovaných u vysokorychlostních automatizovaných nanášecích linek, přičemž se zvýší produktivita a shoda s environmentálními normami. Takové systémy jsou otevřené budoucímu vývoji v oboru, což umožňuje agilní přizpůsobení měnícím se formulacím povlaků a vylepšení aplikační technologie.

Reference

- Zdůrazněte zvýšenou účinnost, produktivitu, agilitu a flexibilitu při zachování kvality a bezpečnosti, pokroku v zařízeních na výrobu barev a nátěrů: https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- Optimální viskozita pro aplikaci barvy: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- Princip fungování SRV: https://rheonics.com/whitepapers/

- Aktualizace o udržitelnosti v odvětví nátěrových hmot - https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/