Standardizace viskozity ve flexografickém tisku

Nový přístup k řízení největší proměnné v flexo a hlubotisku

Úvod

V historii naší společnosti jsme aplikovali všechny typy snímačů viskozity: rotační, padající kulička, padající píst a akustická vlna. Podobnost mezi těmito snímači je v tom, že všechny jsou kalibrovány kelímkem, v našem případě kelímkem DIN s vývodem 4 mm. To samo o sobě fungovalo dobře a kvůli nedostatku lepší alternativy DIN cup 4 se stal standardním měřením v průmyslu flexotisk a hlubotisk. V prosinci 2017 jsem při hledání lepšího řešení přišel do kontaktu s Rheonics SRV jako alternativa k dosud používaným senzorům, které byly příliš nepřesné a nedostatečně opakovatelné. V lednu 2018 jsme začali testovat dva z těchto senzorů a v červnu 2018 jsme vybavili všech 8 tiskových stanic CI lisu Rheonics SRV. V loňském roce jsme provedli mnoho testů, sbírali zkušenosti a nové poznatky. Vyvinuli jsme vzorec pro převod jednotky centipoise neboli mPaS, což je jednotka dodávaná SRV, na DIN Cup 4 sekundy, protože jsme byli zvyklí pracovat s těmito jednotkami. Po několika měsících jsme se rozhodli úplně přestat používat jednotky DIN Cup z důvodů, které budou zřejmé v tomto článku.

Současná generace tiskových strojů je velmi přesná z hlediska nastavení (v μm rozsahu) a má velmi vysoký stupeň automatizace, jako je 100% kontrolní systém, plně automatické nastavení otisků aniloxových válců a deskových válců, automatická kontrola registru a inline spektrální měření barev. Největší proměnná v procesu tisku, viskozita inkoustu, se však stále měří jednotkou, která se stanoví ručně! V mnoha případech jsou i automatické kontroly viskozity kalibrovány kalíškem, protože operátoři jsou zvyklí přemýšlet v šálcích sekund. V praxi není kalibrace viskozity často prováděna, protože je časově náročná nebo protože jsou poháry špinavé nebo nejsou k dispozici.

Viskozita je velmi důležitým parametrem v konečné kvalitě tiskového materiálu. Pokud není viskozita správná, bude se měnit tokové chování a tloušťka vrstvy inkoustu, což povede k problémům s kvalitou tisku. Kromě toho může špatně nastavená viskozita inkoustu vést k nadměrné spotřebě inkoustu.

Přesnost

Každý operátor je zvyklý pracovat s nějakým typem odměrky viskozity. Tato měření nebyla nikdy úplně standardizována a jsou „spolehlivá“ pouze v relativně úzkém rozsahu měření s velkou rezervou (5–10%) chyby. Některé z těchto chyb jsou způsobeny samotným kalíškem, jiné jsou funkcí dovednosti obsluhy. Měření nelze opakovat. Teplota, která má silný vliv na viskozitu, je obtížné řídit. Znečištění kalíšku a různé hustoty inkoustu ovlivňují rychlost házení. Všechny tyto faktory přispívají ke špatné opakovatelnosti a přesnosti měření DIN nádobek.

V praxi mohou být chybové rozpětí až 5–10%, což je velká šířka pásma viskozity. Například pro inkoust má viskozitu 20 s, chybové rozpětí mezi 5–10% znamená šířku pásma mezi 1 s a 2 s!

Jak se projevuje přesnost a opakovatelnost Rheonics SRV porovnat s měřením poháru DIN?

Zde je výňatek z Rheonics Specifikace SRV:

| Rozsah viskozity | 0.4 až 250,000 XNUMX+ cP |

| Přesnost viskozity | 5% čtení (standardní) 1% a vyšší přesnost k dispozici |

| Reprodukovatelnost | Lepší než 1% čtení |

| teplota | 1000 Pt (DIN EN 60751) |

| Teplota provozní tekutiny | -40 až 300 ° C (575 ° F) |

| Teplota okolí | -40 až 150 ° C |

| Rozsah tlaku | do 7,500 500 psi (XNUMX bar) |

Činnost snímače je založena na vibračním prvku, který je ponořen do kapaliny a jehož rezonance je tlumena viskozitou kapaliny. The Rheonics SRV se liší od ostatních vibračních senzorů tím, že jeho rezonátor je zcela vyvážený, díky čemuž je jeho přesnost imunní vůči mechanickému prostředí. Je také extrémně robustní, což znamená, že jej lze v případě potřeby vyčistit otřením hadříkem namočeným v rozpouštědle.

Specifikace výrobce ukazuje, že má široký rozsah měření a velmi vysokou přesnost, ale co to znamená v praxi? Testovali jsme jeho přesnost přidáním 20 g rozpouštědla k 25 kg inkoustu. Senzor zaznamenal změnu viskozity 0.1 mPaS, což je ekvivalent rozdílu měření pohárku 02 sekundy! Toto je dosud neznámá přesnost měření viskozity v tomto odvětví. A protože SRV zahrnuje přesné měření teploty do snímacího prvku, je možné přesně kompenzovat účinky teploty, jak si popíšeme v následující části.

Zjistili jsme, že práce s pohárem není jen zastaralá, ale ve skutečnosti kontraproduktivní. Po několika měsících jsme přestali konvertovat na pohárové sekundy úplně a nakonec jsme zvýšili měření viskozity, poslední zásadní proměnnou v tisku, na stejnou technologickou úroveň jako zbytek procesu. Nakonec jsme dorazili do 21. století.

N Newtonovské chování, tixotropie a teplotně kompenzovaná viskozita

Vzhledem k přesnosti a opakovatelnosti Rheonics Snímač SRV, získali jsme mnoho poznatků o chování inkoustů – někdy více, než jsme očekávali. Inkoust je reologicky složité médium a SRV nám poskytuje určitý náhled do této složitosti, která není pozorovatelná u kelímku DIN.

Inkousty na bázi rozpouštědla vykazují nenewtonovské chování. Vlivem smykové síly se mění jejich viskozita. Inkoust je také tixotropní, stacionární inkoust, který má znatelně odlišnou viskozitu než inkoust, který je v pohybu. Viskozita stacionárního inkoustu se může lišit od viskozity pohyblivého inkoustu až o 20 %! A kromě toho je viskozita inkoustu silně závislá na teplotě. Na tiskařských strojích, na kterých není upravována teplota barev, se může teplota barvy – a tedy i viskozita – značně lišit v důsledku změn okolní teploty, ale také v důsledku vývinu tepla v samotném lisu. Jedna z prvních věcí, které jsme prozkoumali s Rheonics SRV je teplotní závislost viskozity inkoustu.

Postavili jsme testovací sestavu skládající se z uzavřené smyčky toku, ve které je inkoust nepřetržitě čerpán v okruhu rychlostí srovnatelnou s rychlostí inkoustového okruhu v našem tisku a pomalu se zahřívá. Každou sekundu se měří teplota a viskozita, což v typickém zkušebním provozu dává více než tisíc měřicích bodů.

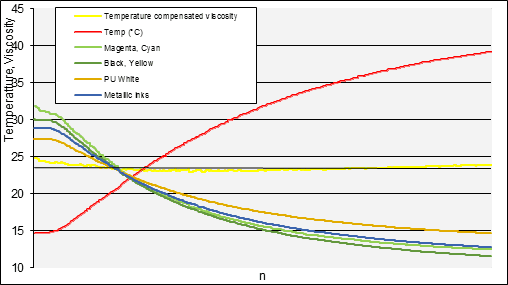

Graf na obr. 1 ukazuje teplotní závislost viskozity řady různých inkoustů (modifikovaná nitrocelulózová inkoustová žlutá, purpurová, stříbrná a polyuretanová bílá) v teplotním rozmezí 20 ° C. V tomto rozmezí se může viskozita lišit až o 60%.

Obrázek 1. Teplotní závislost viskozity inkoustu

Jedním z nejdůležitějších způsobů měření viskozity je určit, kdy a v jakém množství musí být inkoust naředěn, aby se kompenzovala ztráta rozpouštědla během procesu tisku. Odpařování rozpouštědla zvyšuje pigmentovou náplň inkoustu, což má za následek špatnou kvalitu tisku a nadměrnou spotřebu inkoustu. Tato ztráta rozpouštědla také zvyšuje viskozitu inkoustu. Protože však viskozita je také silnou funkcí teploty, je nutné rozlišovat mezi účinky teploty a odpařování, aby se stanovilo množství a načasování přidávání rozpouštědla.

Bez kompenzace teploty by inkoust při nízké teplotě poskytoval vysokou hodnotu viskozity, což naznačuje, že je nutné ředění. Zředění inkoustu by však mělo za následek nižší hustotu barev, protože vyšší viskozita byla způsobena nižší teplotou, nikoli vyšším obsahem pigmentu.

Pomocí grafů, jako jsou grafy na obr. 1, jsme vyvinuli algoritmus, který nám umožňuje kompenzovat vliv teploty na viskozitu, což má za následek „teplotně kompenzovanou viskozitu“, která je skutečným měřítkem plnění pigmentu. Proto může být použit přímo k řízení přidávání rozpouštědla, aby se vyrovnalo odpařování, protože odstraňuje teplotu jako proměnnou ovlivňující měření.

Pomocí našeho kompenzačního algoritmu snižujeme odchylku chyby na 1% v celém teplotním rozsahu. V automatické regulaci viskozity lze zvolit teplotní kompenzaci pro každý typ inkoustu. Tuto křivku jsme určili pro téměř každý inkoust, který používáme, a určili jsme parametry teplotní kompenzace pomocí našeho speciálního algoritmu, což nám umožňuje konečně dosáhnout přísnější kontroly nad plněním pigmentu a jeho vlivem na kvalitu tisku.

Obrázek 2. Senzor SRV po měření v azurovém inkoustu

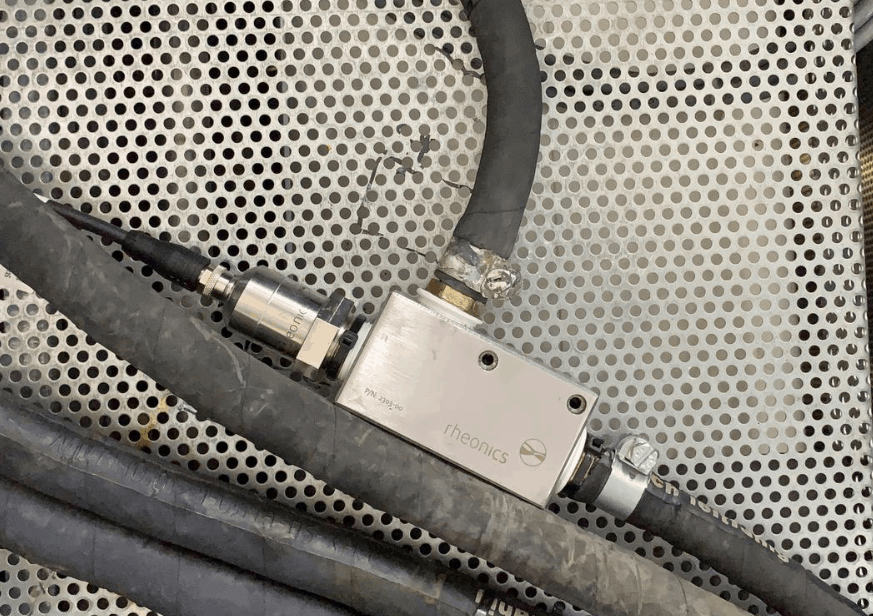

Obrázek 3. SRV nainstalovaný v inkoustové lince, ukazuje Rheonics tiskový adaptér

Obrázek 4. Čtyři SRV nainstalované v tisku, využívající jednoduché adaptéry pro potrubí

Instalace

Čidlo je namontováno v konektoru se vstupním a výstupním otvorem a je instalováno v přívodním potrubí mezi inkoustovou pumpou a lékařskou komorou. Vlivy, jako jsou vibrace stroje nebo pulzace tlaku z membránového čerpadla, nemají žádný vliv na provoz senzoru ani na přesnost měření.

Senzor nevyžaduje údržbu - každý cyklus čištění vedení a komory lékaře zajišťuje opětovné vyčištění senzoru, protože se automaticky umývá v rozpouštědle. Jak je znázorněno na obr. 2, na senzoru může zůstat pouze velmi tenká zákal barvy, což nemá žádný vliv na jeho přesnost nebo opakovatelnost. A díky robustní konstrukci senzoru je možné provést jakékoli nezbytné čištění hadříkem nasáklým rozpouštědlem, aniž by došlo k poškození senzoru nebo změně jeho kalibrace.

Všechny senzory jsou samostatně připojeny průmyslovými kabely k jejich elektronickým jednotkám a tyto komunikují s průmyslovým počítačem. Počítač řídí ventilový ostrov, který zase ovládá pneumaticky ovládané ventily pro dávkování rozpouštědla. Systém obsahuje dotykovou obrazovku vedle ovládacího panelu operátora, která ovládá intuitivní uživatelské rozhraní Rheonics software pro řízení viskozity, Inksight. Při tvorbě uživatelského rozhraní bylo zřejmé, že musí být přehledné, intuitivní, efektivní a rychlé na ovládání. Rozhraní zobrazuje přístrojovou desku, na které může operátor sledovat viskozitu všech stanic. Dotykové ovladače umožňují obsluze zapínat a vypínat jednotlivé stanice, povolit automatické řízení a nastavovat limity viskozity. Samostatný rozbočovač stanice se přepne na displej, který sleduje viskozitu v čase a umožňuje nastavení konkrétního senzoru a ventilů.

Kromě toho software upozorní operátora, když jsou změny viskozity příliš velké, a pomáhá tím, že provede správnou opravu k vyřešení problému.

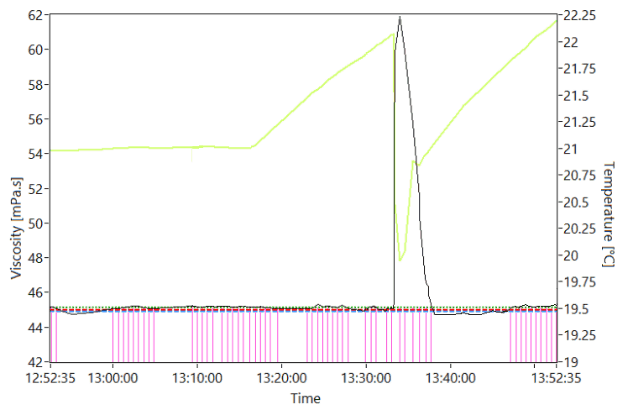

Automatické řízení, CS-Control

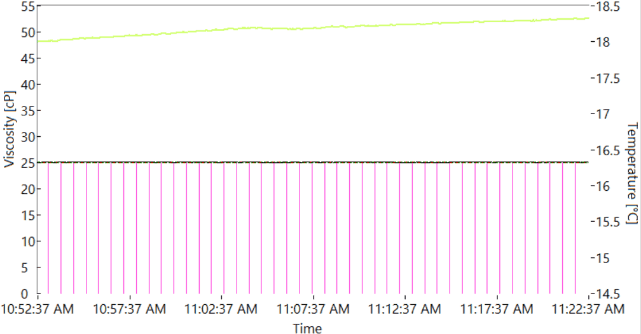

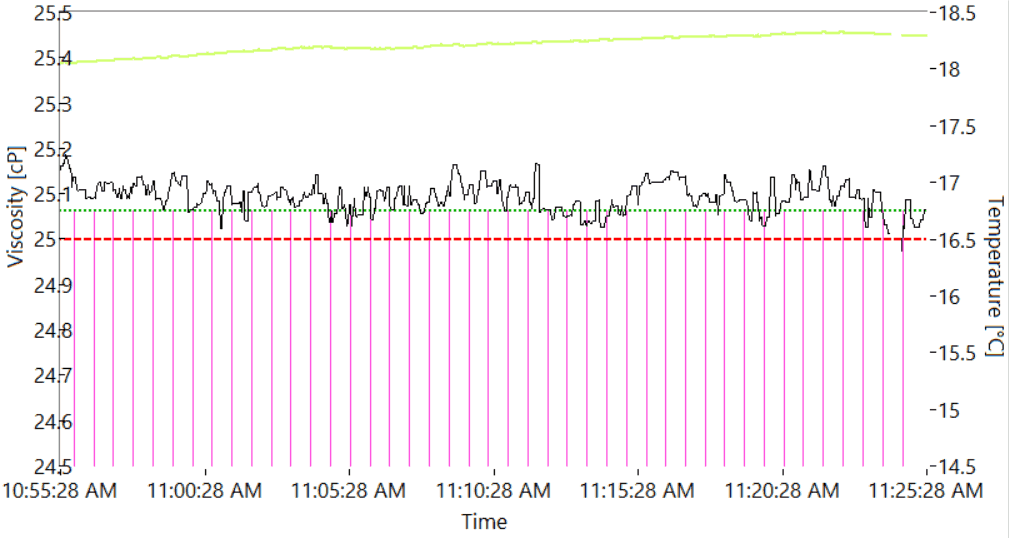

Během tisku dochází k nepřetržitému odpařování rozpouštědel; odpařování se zvyšuje se zvyšující se rychlostí tisku a rostoucí teplotou inkoustu. Senzory SRV měří skutečnou hodnotu viskozity a teploty inkoustu jednou za sekundu, což umožňuje softwaru vypočítat teplotně kompenzovanou viskozitu. To zase umožňuje řadiči určit, zda teplotně kompenzovaná viskozita spadá do požadované tolerance. Regulátor přidá takové množství rozpouštědla, které závisí na velikosti odchylky od nastavené hodnoty. Během tisku je možné udržovat odchylku pouze 0.5% od nastavené hodnoty. Používají se speciální dávkovací ventily, které mohou přidat velmi malé množství rozpouštědla, které je nezbytné pro dosažení takové jemné kontroly. Níže uvedené grafy jsou stejné barvy s různými měřítky, se svislými purpurovými čarami označujícími automatické dávkování rozpouštědla.

Obrázek 5a. Teplotně kompenzovaná viskozita a teplota v čase, hrubá vertikální stupnice

Obrázek 6b. Stejný graf jako nahoře, s rozšířenou vertikální stupnicí. Teplotně kompenzovaná změna viskozity je menší než 0.2 mPaS

Řídicí systém založený na SRV je extrémně přesný, protože dokáže rychle a často kompenzovat vypařování, ke kterému dochází neustále během procesu tisku. Aby se dosáhlo takových velmi malých odchylek od žádané hodnoty, bude systém někdy dávkovat každých 10 sekund rozpouštědla každých třicet sekund.

Pokud je do kbelíku s inkoustem přidán inkoust s příliš vysokou viskozitou, kontrola reaguje okamžitě měřením odezvy při každé dávce rozpouštědla, přičemž následné dávkování rozpouštědla je odpovídajícím způsobem upraveno. Nakonec je žádané hodnoty dosaženo velmi postupně s velmi malým překmitem. Kromě extrémně přesného ovládání je možné udržovat stabilní viskozitu i tehdy, když je hladina v nádobě s inkoustem velmi nízká, a to natolik, aby bylo možné čerpat inkoust systémem.

Obrázek 6. Reakce systému na přidání velkého objemu chladného inkoustu do systému běžícího při 21 ° C. C. Zaznamenejte rychlou dobu zotavení teplotně kompenzované viskozity.

Zajištění kvality, zlepšování a standardizace

Zkušený operátor ví, jaká viskozita musí být zachována pro které typy inkoustu v konkrétním použitém procesu. Závisí to na druhu inkoustu - barvě Pantone a zvláštních výzvách, jako jsou ty, které představují kovové a bílé inkousty, které mají s teplotou trochu jiné chování než „normální“ inkousty. A požadovaná viskozita také závisí na typu substrátu, na kterém se tisk provádí.

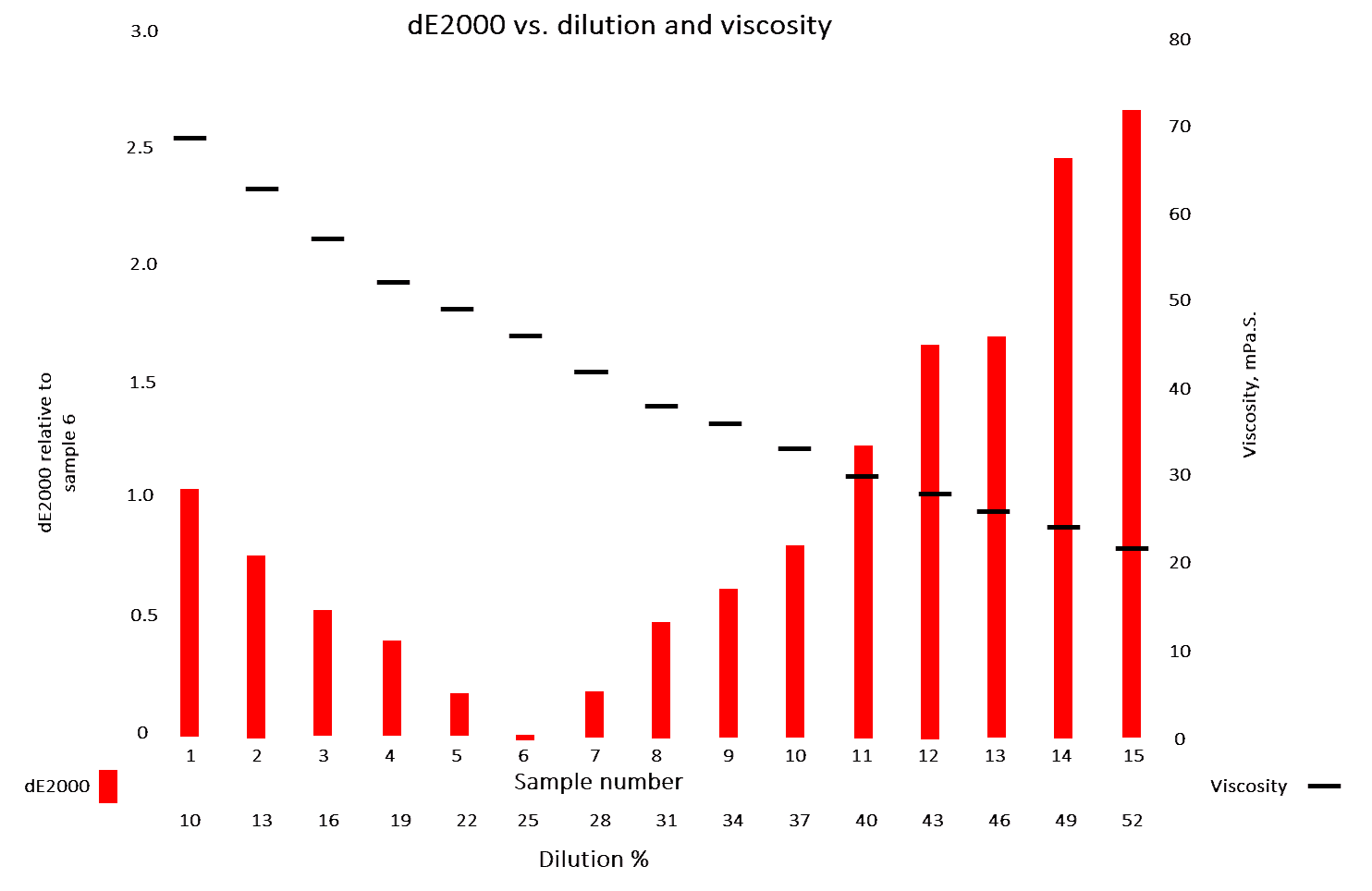

Abychom lépe porozuměli problému a jeho řešení, provedli jsme řadu experimentů na vlivy ředění inkoustu na kvalitu tisku a měřenou viskozitu inkoustu. S těmito výsledky nyní musíme udržovat, které viskozity musí být udržovány pro typ substrátu (papír, polyester, polyethylen, polypropylen).

V prvním experimentu bylo 10 kg inkoustu zředěno 10%, lis byl spuštěn rychlostí 200 metrů / min, byl označen polyesterový film a lis byl zastaven. Inkoust byl zředěn dalšími 3% rozpouštědla, inkoust cirkuloval, dokud se viskozita nestabilizovala a proces byl celkem 15krát opakován. Film byl odstraněn a všech 15 segmentů bylo měřeno spektrofotometrem a fotografie segmentů filmu byly vyrobeny pro subjektivní vizuální hodnocení.

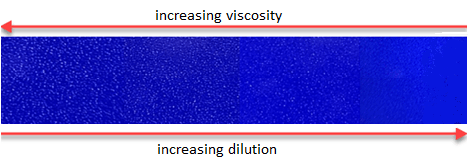

Následující složený obrázek ukazuje vizuální vzhled kvality tisku při řadě ředění.

Obrázek 7. Změna hustoty barev s ředěním inkoustu a viskozitou

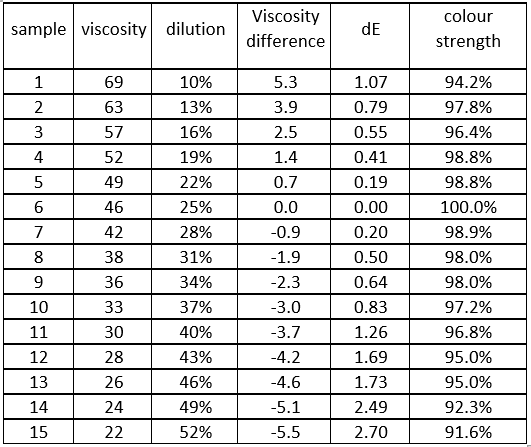

Při nejnižším ředění (nejvyšší viskozitě) se ukládá příliš mnoho inkoustu a neteče správně. Vznikají dírky a celková kvalita je špatná. Přestože je barva mezi dírkami poměrně hustá, naměřená hustota je nízká kvůli vysoké odrazivosti dírek. S rostoucím ředěním klesá viskozita a zlepšuje se tekutost, ale snižuje se obsah pigmentu a barva se stává světlejší. Každý vzorek byl měřen spektrofotometrem a porovnán s digitální PMS referencí. Následující chart a tabulka ukazuje dE2000 a hustotu barvy jako funkce ředění a viskozity. Hodnoty rozdílu viskozity se vztahují ke vzorku 6, což je cílová hustota.

Obrázek 8. Hustota barev v závislosti na ředění a hustotě inkoustu. Hodnoty dE2000 jsou uvedeny v příkladu 6

Stůl 1. Numerické hodnoty dE2000 a síla barvy vs. ředění. Rozdíl viskozity je relativní k vzorku 6

Tento experiment ukazuje, že s Rheonics systémem lze dosáhnout velmi přesné kontroly viskozity se šířkou pásma viskozity 0.5 %. Díky dávkování velmi malých množství rozpouštědla přibližně každých 30 sekund systém umožňuje dosáhnout velmi malých změn hodnot dE.

V době, kdy byly tyto experimenty provedeny, byla obvyklá šířka pásma viskozity ± 0.5 šálku sekundy (asi ± 2.2 mPaS), přičemž viskozita byla kontrolována každých 5-10 minut. Množství rozpouštědla, které bylo poté dávkováno, bylo mezi 0.2 a 0.5 kg (v závislosti na pokrytí inkoustem, typu rozpouštědla, objemu aniloxu, rychlosti stroje a teplotě.

Nyní jsme změnili proces tisku barvy Pantone, protože nejenže víme, jaké viskozity je třeba zachovat pro daný typ substrátu, ale dokážeme u této viskozity dodržovat úzké tolerance. Některé substráty vyžadují vyšší viskozitu kvůli skutečnosti, že inkoust „klesá“ příliš daleko, a tak se struktura stává viditelnou, což má za následek snížení intenzity barvy, zatímco jiné substráty potřebují nižší viskozitu kvůli jejich hladkému povrchu a dobrému přijímání inkoustu. Se zkušenostmi získanými s Rheonics Víme přesně, jaká viskozita by měla být zachována pro daný typ substrátu (polyetylen, polypropylen, polyamid, polyester, papír a biologicky odbouratelný), a vlastně jsme si sami stanovili standardizaci.

Při prvním tisku se měří hustota barvy pantonové barvy a poté operátor zkontroluje, zda má inkoust správnou viskozitu pro příslušný substrát. (Inkoust obvykle není nastaven na správnou hodnotu předem, protože substrát se může mírně lišit, pokud jde o kvalitu povrchu, takže máme určitý prostor pro hraní s viskozitou pro dosažení optimálních výsledků).

Ve starší metodě, pokud měla barva příliš vysokou hustotu barev, jsme ji snížili lakem a / nebo jiným aniloxovým svitkem. V případě pochybností byla viskozita zkontrolována pohárkem, což obvykle vyžadovalo rekalibraci příslušného senzoru.

Protože nyní máme spolehlivější měřítko pro počáteční teplotně kompenzovanou viskozitu inkoustu, může být její viskozita okamžitě automaticky upravena zředěním inkoustu na správnou hodnotu. Protože jsou udržovány správné hodnoty viskozity, vede to k lepšímu přenosu inkoustu z aniloxového válce na tiskovou desku a nakonec na substrát. Znečištění aniloxového válce lze také zaznamenat dříve, protože víme, jaké barvy by mělo být dosaženo s určitou viskozitou.

Příliš vysoká viskozita vede ke špatnému přenosu, což má za následek vizuální vlastnosti, jako je neprůhlednost a „strašidelnost“. V důsledku přesnější viskozity je buňka aniloxového válce lépe vyprázdněna a inkoust obvykle teče lépe, čímž se získá hladší inkoustová vrstva a zvýšená zbarvení. Se zvyšující se rychlostí se přenos inkoustu snižuje, ale protože inkoust má správnou viskozitu a pracuje optimálně, jsou tyto variace ve srovnání s naší dřívější metodou používající senzory kalibrované pohárem menší.

Za posledních šest měsíců jsme se zlepšili barva kvalitu a jsou schopni udržovat mnohem menší odchylky hodnot dE2000, zejména. Výsledkem přísnější kontroly viskozity je, že systém kontroly tisku vidí mnohem méně chyb v odchylkách intenzity barev. Naši operátoři mají úplnou důvěru v přesné a opakovatelné hodnoty senzorů a řídicího systému. Tato důvěra vedla k tomu, že náš tisk dosáhl vynikající kvality tisku pro malé i velké úlohy. Kromě toho jsme neprováděli ani údržbu, ani kalibraci senzorů a nad rámec našich počátečních teplotně kompenzovaných parametrů viskozity u každého inkoustu není třeba provádět další standardizaci hodnot viskozity. Nyní víme, jaké viskozity by měly být udržovány pro konkrétní podklady. Po vytištění každé nové objednávky uložíme hodnoty sady viskozity a použijeme je pro opakované objednávky stejné úlohy.

Odchylka 5% se vztahuje na jednu barvu a ne na druhou, myslím, že je lepší říci, že během tisku objednávky můžeme mnohem lépe udržovat hodnoty dE a udržovat hodnotu v mnohem menší šířce pásma počáteční hodnota.

Tak proč nepřevádět na sekundové poháry?

Přestože existují vzorce pro převod hodnot viskozity z mPaS na sekundy DIN cup, zjistili jsme, že opuštění pohár-sekund má několik výhod.

Především to změnilo způsob, jakým uvažujeme o viskozitě. Dokud jsme si mysleli, co se týče sekundových pohárů, udržování přísné kontroly viskozity se zdálo jako nemožný úkol. Naše očekávání byla omezena našimi předchozími zkušenostmi, takže jsme nastavili lištu níže, než bylo nezbytné pro dosažení druhu kvality tisku, o které jsme věděli, že je dosažitelná.

Kromě toho, přemýšlení z hlediska sekundových pohárů nás přimělo chtít chytit šálek a zkontrolovat přesnost těchto nových senzorů, se kterými jsme tehdy nebyli obeznámeni. Ale kontrola přesnosti senzorů pomocí mnohem méně opakovatelné metody může vyvolat mylný dojem, že samotné senzory nelze opakovat! Teprve když jsme porovnali skutečné výsledky tisku pomocí nového senzorového systému s tím, na co jsme byli zvyklí, viděli jsme skutečnou hodnotu v myšlení v nových neznámých jednotkách. Umožnilo nám to „myslet malé“, abychom mohli vidět malé rozdíly ve viskozitě, které by jinak byly neviditelné. Kromě toho nám umožní dostat naši viskozitu pod přísnější kontrolu, která měla přímý pozitivní dopad na kvalitu našeho konečného produktu, což je konec konců náš hlavní cíl.

Jak se zvyšuje rychlost tisku a ziskové marže se zmenšují, stává se mnohem důležitější „uvést to správně hned napoprvé“. Chyba v počátečním nastavení viskozity může mít za následek produkci několika tisíc metrů odpadu během okamžiku. s Rheonics SRV systém, dokázali jsme zefektivnit náš tiskový proces a zároveň zlepšit kvalitu barev a snížit plýtvání.

V dalším článku této série

V tomto článku jsme se zaměřili na základní problém viskozity monitoring a kontrolu, což ukazuje výhodu přísné kontroly kvality tisku a úspory inkoustu. V příštím článku se blíže podíváme na řídicí systém, který umožňuje obsluze lisu dosáhnout a udržet tuto kvalitu s minimálními zásahy. Systém, Rheonics Printing Solution (RPS) se skládá z řídicí jednotky obsahující procesní počítač a řízení ventilů, které přímo řídí ředění rozpouštědla na základě naměřené viskozity. RPS pojme až 10 tiskových stanic, přičemž monitorování provádějí senzory SRVoring. Hardware RPS je podporován sofistikovaným softwarovým systémem, který odhaduje požadované ředění na základě naměřené viskozity a je řízen jednoduchým a intuitivním uživatelským rozhraním pro nastavení a úpravu požadované viskozity.

Budeme také brát v úvahu kontrolu viskozity speciálních inkoustů, jako jsou UV inkousty, jejichž viskozita je velmi citlivá na teplotu a jejichž viskozita je nejlépe regulována pomocí termálních regulací.