Procesy v rafinériích, kde měření a řízení viskozity a hustoty hrají ústřední roli v rafinérských operacích, jsou následující:

- Přesné operace míchání

- Pohyb rafinérského oleje: Zajištění správné kvality a množství během převodů

- Zlepšení rafinérských operací: hmotnostní bilance procesních jednotek a kontrola ztrát

- Pochopení chemie míchání ropy pro optimalizaci

Přehled procesu rafinace | Odkaz: American Petroleum Institute (https://www.api.org/)

Úvod

Dostupnost ropy a její ceny se neustále mění. Za těchto okolností se úloha výrobců rafinérií udržovat nebo zvyšovat kapacitu při snižování nákladů stává stále složitější. Protože operátoři přecházejí po silnici k vyšší efektivitě a ziskovosti, jsou závislí na tom, že ve všech aplikacích dostanou trvale přesná data měření procesu.

Ropa zůstává jedním z nejdůležitějších uhlovodíků na globálním trhu. Zůstává primárním zdrojem kapalných a dopravních paliv a zásadním subjektem pro polymerační průmysl. Viskozita je důležitou charakteristikou kapaliny z mnoha důvodů. Může to být funkční vlastnost nebo ji lze korelovat s exkluzivním atributem. Může to souviset s efektivitou využití. Ještě důležitější je, že viskozita je známkou toho, jak se s kapalinou zachází - čerpá, filtruje a míchá.

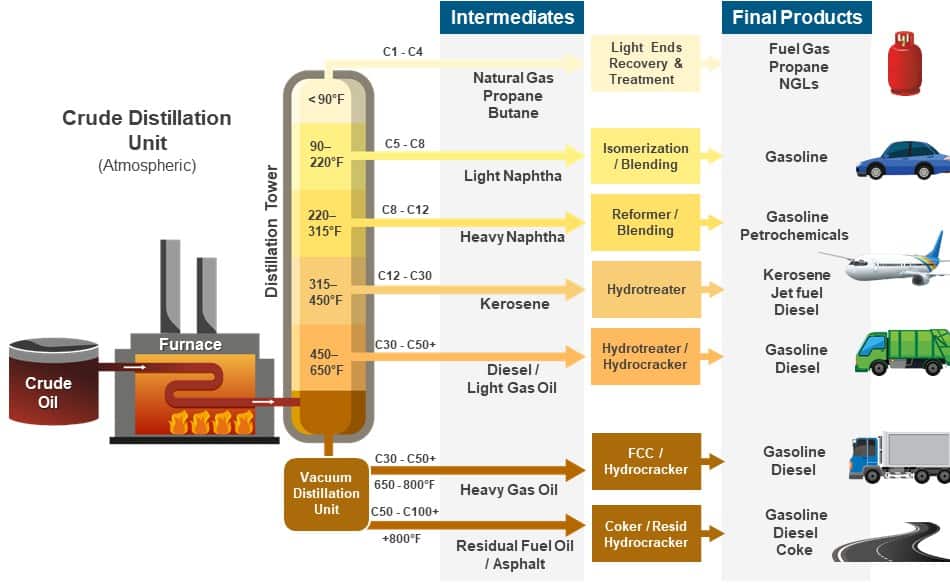

Procesy rafinace a produkty Zdroj: Valero Energy (https://www.valero.com/)

Rafinované ropné produkty a jejich použití

Každý rafinovaný ropný produkt získaný ze surové ropy má specifické použití:

- Zkapalněný ropný plyn (LPG), známý také jako butan a propan, se používá jako palivo pro automobily nebo se plní do lahví a používá se pro domácnost.

- Jako palivo pro motorová vozidla se používají benzín a nafta.

- Jako palivo pro tryskové motory se používá petrolej.

- Nafta je hlavní petrochemická surovina.

- Topný olej se používá k ohřevu

- Základové oleje se používají k výrobě maziv.

- Asfalt, někdy nazývaný bitumen, se používá k dláždění silnic.

editaci videa

Surová ropa je klasifikována jako lehký nebo těžký olej na základě různých fyzikálních vlastností, jako je molekulová hmotnost, viskozita, hustota a gravitace API. Viskozita a hustota hrají velmi důležitou roli při výrobě ropy, přepravě potrubím a procesech těžby ropy.

Viskozita je jedním z nejdůležitějších měření prováděných v rafinérii. Všichni zákazníci nakupují rafinérské produkty, které se vyznačují viskozitními třídami na základě mezinárodně uznávaných norem, jako je ASTM. Viskozita je při určování kvality produktu ústřední. Je také zásadní pro ochranu procesních strojů, jako jsou čerpadla a kompresory.

Rafinované produkty byly definovány podle jejich viskozity. Postupem času byly vyvinuty metody a technologie, které operátorům poskytují větší kontrolu nad jejich provozem. Zlepšení měření a kontroly viskozity dnes vedou k masivnímu zvýšení ziskovosti rafinérií. Obtížnost a vysoké náklady na měření viskozity a hustoty za podmínek nádrže jsou hlavními důvody nedostatku těchto údajů při jiných teplotách. Viskozita a hustota jsou navíc důležitými vodítky pro numerické simulace, které určují ekonomiku a úspěšnost projektu Enhanced Oil Recovery (EOR).

Kde měření viskozity přidávají hodnotu v řetězci?

Procesy v rafinériích, kde měření a řízení viskozity hrají ústřední roli v rafinérských operacích, jsou následující:

- Míšení

- Převody / přeprava

- Zjištění

- Měření

- R&D, Blending Chemistry

Přesné operace míchání

Míchání je míšení surových olejů, kondenzátů nebo bitumenu - vše s různými vlastnostmi a hodnotami - do jednoho proudu, aby byl nový typ ropy vhodnější pro dopravu a rafinérské zpracování. Operace míchání v rafinérii má mnoho úvah. Je to poháněno -

- objemy a množství produkce studní;

- logistika, tj. přesun objemů na trh pomocí potrubí, železnice, člunu;

- požadavky na břidlicovou přísun břidlice a konfigurace procesních jednotek.

Primárním zájmem jsou přesné poměry každého produktu smíchaného do daného receptu. Přesnost této směsi závisí na mnoha proměnných v systému. Primární měřicí zařízení určuje celkovou přesnost systému; výběr měřiče má tedy velký význam.

Míchání dvou nebo více surových olejů k dosažení správné rovnováhy vlastností krmiva může způsobit neznámé problémy se surovými nekompatibilitami. To zase může vést k zrychlenému znečištění, a tím k dalším nákladům na energii s ohřívačem vypalovaným surovou jednotkou a možnému dřívějšímu vypnutí kvůli čištění výměníku.

Více často než ne, může být velmi obtížné rozlišit mezi netěsností a přijatelnými odchylkami od modelu v důsledku měnících se podmínek v potrubí, chyb měření a změn teplot a tlaků. K detekci jakékoli změny v proudu procesu a umožnění operátorovi efektivně reagovat na jakoukoli takovou změnu je zapotřebí spolehlivé vybavení. Existuje několik výhod plynoucích z použití instrumentace ke sledování vlastností směsi v reálném čase a vhodného výběru nápravných zásahů, když je to nutné:

- Zlepšení výtěžků specifických produktů rafinerie při zpracování břidlicových olejů a bitumenu

- Vhodná detekce koncového bodu operací míchání / míchání pro úsporu energie a zajištění kvality

- Konzistentní kvalita proudu krmiva pro rafinerie zpracovávající nekonvenční těžké surové oleje a oleje z domácích břidlic.

- Více agility při řešení variant: Využití výhod cenových variací ceny ropy a bitumenu na trhu.

- Snížení souvisejícího znečištění a koroze se zlepšenou detekcí úrovně emulze.

- Spojení kontroly kvality s nástroji pro automatizaci procesů v reálném čase může snížit potřebu modernizace rafinérie.

Rafinerie využívají in-line měření viskozity ke zvýšení konzistence výroby. Viskozimetr je umístěn v obtokové linii hlavní řady a slouží k udržení přidání ředidla k dosažení ideální specifikace zákazníka poprvé. Rafinerie využívající směšovací systém poháněný analyzátorem mají schopnosti určit důležité vlastnosti každé ropy. To umožňuje provádět úpravy míchání, které mohou ovlivnit požadovanou kvalitu a množství produktu. Plánování je také vylepšeno díky viditelnosti příchozích surových charakteristik a další analýze na místě před načtením do surové jednotky.

Pohyb rafinérského oleje: Zajištění správné kvality a množství během převodů

Převod úschovy se týká transakcí zahrnujících přepravu fyzické látky od jednoho provozovatele k druhému. Kontrola kvality během těchto operací je užitečná pro ujištění stran zapojených do transakce.

Produkce ropy musí splňovat specifickou specifikaci hustoty, viskozity a redukce vody pro převod do úschovy definovanou potrubními společnostmi. Nedodržení těchto podmínek před odesláním může vést k významným poplatkům za přepracování a výpadkům provozu. Inženýři hledají kompletní řešení, které umožní přesné měření shody. Potřebují zajistit, aby kvalita surové ropy splňovala nebo překračovala všechny požadované procesní podmínky před tím, než zásilka opustí zařízení nebo místo předání do úschovy.

Měření na pevnině je jednou z terminálních činností, kde je užitečné dodržování kvality s měřením viskozity a hustoty. Když ropa vystoupí na břeh, je odměřena. To má dopad na platby daní nebo převodů do úschovy. Mezi kupujícím a prodávajícím se používají srovnatelné systémy a data se porovnávají. Převody mezi platformou, potrubím a onshore úložištěm a distribucí jsou příležitosti měření, protože každý kupující chce mít jistotu toho, co bylo dodáno. Pro tyto odhady a výpočty jsou užitečná měření hustoty.

Hlavním hlediskem pro měřicí systémy je typ měřiče pro danou aplikaci, přičemž primárním faktorem pro výběr měřiče je viskozita a zranitelnost vzduchu. Je třeba vzít v úvahu další vlivy, jako jsou potrubí, vibrace, elektrická instalace, úprava průtoku, chemická kompatibilita, hydraulika systému a zkušenosti z minulosti. Úplný seznam možností vybavení zahrnuje měřič, sítko, regulační ventil a systém eliminace vzduchu, což vyžaduje značné zvážení, protože musí zabránit vstupu jakéhokoli vzduchu do dávkovacího systému.

Zlepšení rafinérských operací: hmotnostní bilance procesních jednotek a kontrola ztrát

Hmotnostní bilance procesních jednotek může být výzvou kvůli chybám měření. Bez přesného měření nelze identifikovat skutečné ztráty a optimalizační modely se stávají nespolehlivými. Mnoho rafinérů se při svých vahách spoléhá na objemová a laboratorní měření hustoty, i když jsou obě měření ovlivněna změnou podmínek procesu. Inline měřič hustoty významně zlepšuje rovnováhu měřením online hustoty, která může nahradit laboratorní měření hustoty a poskytnout přesnější výpočet.

Pochopení chemie míchání ropy pro optimalizaci

Kromě správné infrastruktury pro míchání na terminálu je důležité porozumět chemii míchání ropy. V mezinárodním měřítku se obchoduje s přibližně 150+ surovými oleji, které se liší charakteristikami, kvalitou a vlastnostmi. Operace míchání surových olejů, bitumenu a kondenzátu závisí na jejich fyzikálních a chemických vlastnostech, aby vyhovovaly specifikacím rafinerie.

Viskozita a hustota jsou důležité fyzikální vlastnosti ropy. Existuje však nedostatek praktických modelů pro výpočet těchto vlastností pro těžký olej při zvýšených teplotách. Měřiče viskozity a hustoty mohou konstruktérům získat přesné modely, které mohou úspěšně předpovědět tyto dvě důležité vlastnosti kapaliny a optimalizovat procesy míchání pro různé kapaliny v širokém rozmezí teplot.

On-line charakterizace kvalitních rop poskytuje efektivní nástroj pro využití ropy k získání nejvyšší rafinační marže při nejnižších nákladech. To zavazuje rafinérie a míchací stanice, aby často měnily kvalitu surové ropy podle vybavení rafinerie a cen různých ropných produktů na světovém trhu.

Problémy s tradičním přístupem

Pro měření viskozity v rafinériích je tradičním přístupem off-line měření metodou ASTM-D445. Vedle manuálních úkolů a intenzivní údržby je použití kapilár v laboratoři velkou nevýhodou. Poskytují pouze snímek velmi konkrétního okamžiku v čase; v okamžiku, kdy byl vzorek odebrán. Chování tekutin v reálném čase není laboratorními měřeními přesně charakterizováno. Když jsou měření prováděna každých 8-12 hodin, vždy existuje šance, že vám něco bude chybět. Návrat ke specifickému výkonu rafinérských procesů může trvat nejméně 10 hodin, jakmile dojde ke ztrátě kontroly nad procesem. Rafinerie mohou spálit od 100,000 500,000 do XNUMX XNUMX USD za výskyt.

Nevýhody se samostatnými nástroji pro hustotu a viskozitu

Operátoři obvykle používají 2 různé přístroje k měření hustoty a viskozity. Při používání dvou samostatných nástrojů existují hlavní problémy:

- Většina tradičních nástrojů používaných k měření hustoty a viskozity potřebuje pro analýzu samostatné vzorky tekutin, které spotřebují velké množství mimořádně hodnotného vzorku tekutiny, který nelze znovu použít

- Stejných teplotních a tlakových podmínek je obtížnější dosáhnout u dvou samostatných nástrojů, což vede k chybám měření

- Je obtížné společně lokalizovat velké, objemné měřiče hustoty a viskozimetr z důvodu prostorových a montážních omezení

- Vyžaduje významnou integrační práci v hardwaru a softwaru pro synchronizaci naměřených dat a zajištění souladu

V rafinérských aplikacích, kde může výroba materiálu mimo specifikaci stát stovky tisíc dolarů za den, se rafinérie stále více spoléhají na kontinuální in-line měření v reálném čase, aby rozšířili tradiční off-line laboratorní testy, aby zajistili kvalitu produktu. Pro in-line měření viskozity se běžně používají technologie: kapilární, vibrační a oscilační píst. Všechny vyžadují úpravu testované tekutiny tak, aby byla stejně konzistentní jako laboratorní vzorky, pokud jde o teplotu, průtok a částice. ROI pro in-line řízení viskozity se měří ve dnech pro asfalty a mazací oleje. RheonicsPrincip torzního rezonátoru je upřednostňovanou technologií in-line viskozimetrů kvůli jeho inherentním výhodám přesnosti a spolehlivosti oproti konkurenčním přístupům. Pro rafinérské provozy, které jsou těžce pod tlakem držet krok s poptávkou, je tento rozdíl kritický.

Rheonics' Řešení pro kontrolu kvality a zajištění rafinérských procesů

Automatizované in-line měření a řízení viskozity je zásadní pro řízení viskozity během míšení a pro zajištění toho, aby kritické charakteristiky byly v plném souladu s požadavky napříč více šaržemi, aniž byste se museli spoléhat na offline metody měření a techniky odběru vzorků. Rheonics nabízí následující řešení pro řízení a optimalizaci procesů při formulaci, zpracování, škálování a testování.

Měřiče viskozity a hustoty

- V souladu Viskozita Měření: Rheonics" SRV is a is a wide range, in-line viskozity measurement device schopný detekovat změny viskozity v jakémkoli proudu procesu v reálném čase.

- V souladu Viskozita a hustota Měření: Rheonics" SRD je in-line nástroj pro současné měření hustoty a viskozity. Pokud je měření hustoty pro vaše operace důležité, SRD je nejlepší senzor vyhovující vašim potřebám, s provozními schopnostmi podobnými SRV spolu s přesným měřením hustoty.

Integrovaný, na klíč kvalita řízení pro rafinérské operace

Rheonics nabízí integrované řešení řízení kvality na klíč vyrobené z:

- V souladu Viskozita Měření: RheonicsSRV - široký rozsah, in-line zařízení pro měření viskozity s vestavěným měřením teploty kapaliny

- Rheonics Monitorovací proces: pokročilý řadič prediktivního sledování sledovat a řídit variace procesních podmínek v reálném čase

- Rheonics RheoPulse s automatický dosing: Autonomní systém úrovně 4, který nezajišťuje žádný kompromis s nastavenými limity viskozity a automaticky aktivuje obtokové ventily nebo čerpadla pro adaptivní dávkování složek směsi

SRV senzor je umístěn in-line, takže nepřetržitě měří viskozitu (a hustotu v případě SRD). Upozornění lze nakonfigurovat tak, aby upozorňovala operátora na nezbytnou akci, nebo lze celý proces správy plně automatizovat pomocí RPTC (Rheonics Predictive Tracking Controller). Použití SRV v lince procesu míchání vede ke zlepšení produktivity, ziskových marží a dosažení souladu s předpisy. Rheonics snímače mají kompaktní tvar pro jednoduchou OEM a dodatečnou instalaci. Nevyžadují žádnou údržbu nebo přestavby. Senzory nabízejí přesné, opakovatelné výsledky bez ohledu na to, jak a kde jsou namontovány, bez potřeby speciálních komor, pryžových těsnění nebo mechanické ochrany. Bez použití spotřebního materiálu a bez nutnosti rekalibrace se SRV a SRD extrémně snadno obsluhují, což má za následek extrémně nízké provozní náklady po celou dobu životnosti.

Jakmile je vytvořeno procesní prostředí, je obvykle potřeba jen malé úsilí k udržení konzistence integrity systémů – operátoři se mohou spolehnout na přísnou kontrolu s Rheonics řešení řízení kvality rafinérie.

Rafinérie mohou co nejlépe využít pokrok v automatizační technologii tím, že Rheonics

Rheonics automatizační systémy zahrnují funkce nad rámec starších systémů, jako jsou vestavěné pokročilé algoritmy řízení procesů, statistické monitorováníoring, monitor chytrého zařízeníoring a sledování stavu majetkuoring. Přinášejí data o stavu procesů a majetku jak do provozu, tak do údržby a umožňují nové a efektivní způsoby integrace pracovních procesů a zlepšení včasnosti a přesnosti rozhodnutí.

Rheonics'Výhoda

Kompaktní tvarový faktor, žádné pohyblivé části a nevyžaduje žádnou údržbu

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Mají malý půdorys, který umožňuje Inline instalaci v jakékoli procesní lince, čímž se vyhnete dalším požadavkům na prostor nebo adaptér.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži a jsou tak zcela necitlivé na montážní podmínky a průtoky. Snímací prvek je umístěn přímo v kapalině bez zvláštních požadavků na pouzdro nebo ochrannou klec.

Okamžitě přesné údaje o kvalitě výroby - kompletní přehled systému a prediktivní kontrola

Rheonics" RheoPulse software je výkonný, intuitivní a pohodlný na používání. Procesní kapalinu v reálném čase lze sledovat na integrovaném IPC nebo na externím počítači. Více senzorů rozmístěných po celém závodě je spravováno z jedné palubní desky. Žádný vliv pulzování tlaku čerpáním na provoz snímače nebo přesnost měření. Žádný účinek vibrací.

Inline měření, není potřeba žádná obtoková linie

Přímo nainstalujte senzor do vašeho procesního proudu, abyste mohli provádět měření viskozity v reálném čase (a hustoty). Není potřeba žádné obtokové potrubí: senzor může být ponořen do potrubí; průtok a vibrace neovlivňují stabilitu a přesnost měření.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací - nulová údržba / prostoje

V nepravděpodobném případě poškození snímače vyměňte snímače bez výměny nebo přeprogramování elektroniky. Drop-in náhrady pro senzor i elektroniku bez jakýchkoli aktualizací firmwaru nebo změn kalibrace. Snadná montáž. K dispozici se standardními a vlastními procesními připojeními, jako je NPT, Tri-Clamp, DIN 11851, Přírubové, Varinline a další sanitární a hygienické přípojky. Žádné speciální komory. Snadno odstranitelné pro čištění nebo kontrolu. SRV je také k dispozici s DIN11851 a tri-clamp připojení pro snadnou montáž a demontáž. Sondy SRV jsou hermeticky uzavřeny pro čištění na místě (CIP) a podporují vysokotlaké mytí s konektory IP69K M12.

Rheonics přístroje mají sondy z nerezové oceli a volitelně poskytují ochranné povlaky pro zvláštní situace.

Nízká spotřeba energie

Napájení 24 V DC s odběrem proudu menším než 0.1 A během normálního provozu.

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším, všestranným a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách.

SRV je k dispozici s nejširší provozní rozsah na trhu pro inline procesní viskozimetr:

- Rozsah tlaku až 5000 psi

- Rozsah teplot od -40 do 200 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX cP (a vyšší)

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Řídit blending efektivněji, snižovat náklady a zvyšovat produktivitu

Integrujte SRV do procesní linky a zajistěte konzistenci v průběhu let. SRV neustále sleduje a řídí viskozitu (a hustotu v případě SRD) a adaptivně aktivuje ventily pro dávkování složek směsi. Optimalizujte proces pomocí SRV a zažijte méně odstávek, nižší spotřebu energie, menší nesoulad a úspory nákladů na materiál. Nakonec to přispívá k lepšímu výsledku a lepšímu prostředí!

Špičkový design a technologie senzorů

Mozkem těchto senzorů je sofistikovaná patentovaná elektronika. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako je ¾” NPT, DIN 11851, příruba a Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Elektronika snímače, která je k dispozici jak v krytu převodníku, tak i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních linek a do vnitřních skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Možnosti analogové a digitální komunikace

Volitelné možnosti digitální komunikace

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Přímo nainstalujte snímač do proudu procesu a proveďte měření viskozity a hustoty v reálném čase. Není zapotřebí obtokové vedení: senzor lze ponořit do potrubí; průtok a vibrace neovlivňují stabilitu a přesnost měření. Optimalizujte výkon míchání prováděním opakovaných, po sobě jdoucích a konzistentních testů kapaliny.

In-line místa kontroly kvality

- V tancích

- Ve spojovacích trubkách mezi různými zpracovatelskými kontejnery

Nástroje / senzory

SRV Viskozimetr NEBO an SRD pro další hustotu

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace