Optimální výkon procesu lze zajistit pomocí monitoring kejda zdraví nepřetržitě. Pomáhá vyhovovat přísnějším požadavkům na čistotu a přesnost míchání kalů nové generace.

Novější kaly nejsou dobře definovány a vyžadují jemné doladění pro specifické procesy, což umožňují data z pokročilých senzorů. Konzistence procesu wafer se výrazně zlepšila díky přehledům v reálném čase a automatizaci.

Kontinuální optimalizace viskozity/hustoty přispívá ke snížení nákladů na vlastnictví procesu CMP a spotřebního materiálu

- Předcházejte problémům s funkcemi alarmů

Úvod do aplikace

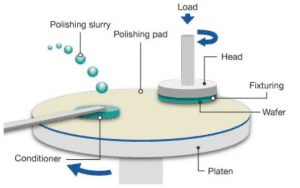

Chemicko-mechanické leštění (CMP) povrchů je často spojeno s chemicko-mechanickou planarizací, což je proces odstraňování povrchových materiálů chemickou reakcí. CMP je standardní výrobní proces v polovodičovém průmyslu pro výrobu integrovaných obvodů a paměťových disků.

Přehled procesů chemicko-mechanické planarizace v průmyslu výroby polovodičů | Zdroj: Azom https://www.azom.com/article.aspx?ArticleID=12527

Mezi leštícím kotoučem a plátkem se používá kaše obsahující primárně čistou vodu, chemické činidlo a různé leštící částice.

Proč je v CMP potřeba řízení procesu kalu?

Polovodičový průmysl je o rozsahu a udržování přísné kontroly kvality během celého procesu. V procesech s více maskami definují kaše CMP texturu povrchu, na kterou se nanášejí následné vrstvy. Elektronické součástky s menšími rozměry vyžadují sofistikovanější procesy CMP. Cílem zákazníka je mít ploché, hladké, leštěné oplatky.

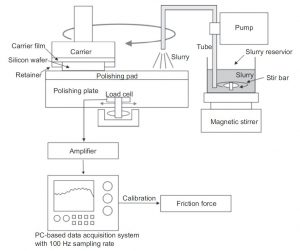

Schéma procesu CMP | Zdroj: Chemické a fyzikální mechanismy dielektrického chemického mechanického leštění (CMP), In book: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, prosinec 2016 | DOI: 10.1016/B978-0-08-100165-3.00001-2

Vzhledem k tomu, že minimální velikosti prvků klesají pod 10 nm, jsou specifikace defektů na úrovni waferů přísnější. V důsledku toho se procesy CMP staly složitějšími a normy kvality kejdy se zpřísnily. Zatímco kaše může být přísně kontrolována v místě výroby (POM), následné operace, jako je doprava, manipulace, míšení, filtrace a dávkování na podložku, mohou změnit její chemické vlastnosti (např. ovlivnění oxidačních činidel nebo přísad). Změna takových parametrů může ovlivnit výkon procesu a přispět k defektům na úrovni waferů, čímž se ovlivní produktivita modulu. Aby se předešlo těmto nežádoucím účinkům, musí být chemické vlastnosti kejdy průběžně sledovány v místě použití.

Význam viskozity a hustoty suspenze CMP při leštění

Informace o viskozitě a hustotě suspenze poskytují klíčové poznatky pro posouzení disperze částic v suspenzích CMP kvůli vztahu, který mezi nimi existuje viskozita a velikost částic. Poskytuje zásadní informace, které pomáhají formulátorům přizpůsobit se jejich individuálním požadavkům.

Konzistence kaše závisí na chemických i mechanických složkách. Tato suspenze by měla mít úzké, jednotné rozdělení velikosti částic a pevné látky jednotné hustoty. Měnící se hustota ukazuje na nestejnoměrnou kaši, která mění úběr leštění. Aglomerace a velké částice mohou být odstraněny filtry v mixéru, ale kolísání hustoty je záludnější. Je možné, že částice kalu splňují specifikace a projdou filtry. Suspenze je obvykle dodávána koncentrovaná a poté zředěná vodou nebo peroxidem vodíku v továrně. Přepravka nebo buben na kaši může mít na dně vyšší hustotu kvůli nedostatečnému promíchání. Zpočátku závisí kvalita vstupního materiálu v nástroji CMP na výrobních postupech v kombinaci s mícháním a skladováním na místě. Monitoring hustota kaše zajišťuje dodání správné směsi do procesních nástrojů.

Pro monitoring denzitometrie se stala běžnou metodou. Změny hustoty indikují nestejnoměrnou kaši (tj. v kterémkoli daném okamžiku je možná vyšší koncentrace velkých částic), což může ovlivnit rychlost odstraňování a vést k defektům.

- Hustota – Indikátor složek suspenze a vlastností směsi a účinný indikátor pro monitorování směsioring a kontroly

- Viskozita – ukazatel konzistence směsi

Omezení dalších parametrů:

- pH – kaše jsou chemicky pufrované, nevýznamné změny se změnami ve směsi

- ORP (oxidačně-redukční potenciál) – nemění se se směsným poměrem ve většině směsí suspenzí CMP

- Vodivost nebo TDS – obvykle má dobrou citlivost na poměr směsi, často nelze použít jako nezávislý kontrolní parametr, hodnoty vodivosti se liší v různých šaržích stejné suspenze, mohou se také lišit se stárnutím stejné šarže suspenze během doporučené doby skladování

Rheonics' řešení pro kontrolu kvality a zajištění polovodičové CMP suspenze

Automatizované in-line měření a řízení viskozity je zásadní pro řízení viskozity během výrobního procesu a pro zajištění toho, aby kritické charakteristiky byly v plném souladu s požadavky napříč více šaržemi, aniž byste se museli spoléhat na offline metody měření a techniky odběru vzorků. Rheonics nabízí následující řešení pro řízení a optimalizaci procesů,

Měřiče viskozity a hustoty

- V souladu Viskozita Měření: Rheonics" SRV is a is a wide range, in-line viskozity measurement device schopný detekovat změny viskozity v jakémkoli proudu procesu v reálném čase.

- V souladu Viskozita a hustota Měření: Rheonics" SRD je in-line nástroj pro současné měření hustoty a viskozity. Pokud je měření hustoty pro vaše operace důležité, SRD je nejlepší senzor vyhovující vašim potřebám, s provozními schopnostmi podobnými SRV spolu s přesným měřením hustoty.

Integrovaný, na klíč kvalita řízení

Rheonics nabízí integrované řešení řízení kvality na klíč vyrobené z:

- V souladu Viskozita Měření: RheonicsSRV - široký rozsah, in-line zařízení pro měření viskozity s vestavěným měřením teploty kapaliny

- Rheonics Monitorovací proces: pokročilý řadič prediktivního sledování sledovat a řídit variace procesních podmínek v reálném čase

- Rheonics RheoPulse s automatický dosing: Autonomní systém úrovně 4, který nezajišťuje žádný kompromis s nastavenými limity viskozity a automaticky aktivuje obtokové ventily nebo čerpadla pro adaptivní dávkování složek směsi

Senzor SRV je umístěn v řadě, takže nepřetržitě měří viskozitu (a hustotu v případě SRD). Výstrahy lze konfigurovat tak, aby upozorňovaly operátora na nezbytnou akci, nebo lze celý proces správy plně automatizovat pomocí RPTC (Rheonics Predictive Tracking Controller). Použití SRV ve výrobní lince vede ke zlepšení produktivity, ziskových marží a dosažení souladu s předpisy. Rheonics snímače mají kompaktní tvar pro jednoduchou OEM a dodatečnou instalaci. Nevyžadují žádnou údržbu nebo přestavby. Senzory nabízejí přesné, opakovatelné výsledky bez ohledu na to, jak a kde jsou namontovány, bez potřeby speciálních komor, pryžových těsnění nebo mechanické ochrany. Bez použití spotřebního materiálu a bez nutnosti rekalibrace se SRV a SRD extrémně snadno obsluhují, což má za následek extrémně nízké provozní náklady po celou dobu životnosti.

Jakmile je vytvořeno procesní prostředí, je obvykle potřeba jen malé úsilí k udržení konzistence integrity systémů – operátoři se mohou spolehnout na přísnou kontrolu s Rheonics řešení řízení kvality výroby.

Špičkový design a technologie senzorů

Mozkem těchto senzorů je sofistikovaná patentovaná elektronika. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako je ¾” NPT, DIN 11851, příruba a Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Elektronika snímače, která je k dispozici jak v krytu převodníku, tak i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních linek a do vnitřních skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Možnosti analogové a digitální komunikace

Volitelné možnosti digitální komunikace

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Přímo nainstalujte snímač do proudu procesu a proveďte měření viskozity a hustoty v reálném čase. Není zapotřebí obtokové vedení: senzor lze ponořit do potrubí; průtok a vibrace neovlivňují stabilitu a přesnost měření. Optimalizujte výkon míchání prováděním opakovaných, po sobě jdoucích a konzistentních testů kapaliny.

In-line místa kontroly kvality

- V tancích

- Ve spojovacích trubkách mezi různými zpracovatelskými kontejnery

Nástroje / senzory

SRV Viskozimetr NEBO an SRD pro další hustotu

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace