Úvod

Emulze se používají téměř ve všech aspektech každodenního života. Jejich zpracování a vývoj expanduje do mnoha průmyslových odvětví - chemický průmysl, nátěry, potraviny, kosmetika, lepidla, průmyslové kapaliny, farmaceutické výrobky, ropa a plyn.

Co jsou to emulze?

Je to stabilní směs dvou nemísitelných kapalin, z nichž jedna je v druhé rovnoměrně rozptýlena ve formě malých kapiček nebo částic. Emulze jsou směsi tekutin, které jsou nemísitelné. Obvykle je jedna tekutina přítomna jako malé kapičky v jiné fázi. Existují emulze oleje ve vodě, nazývané emulze olej ve vodě (zkráceně O / W), ale také emulze vody v oleji (W / O). Fáze kapiček se nazývá dispergovaná fáze, okolní fáze kontinuální fáze. Interakce jejích dispergovaných a spojitých fází výrazně ovlivňuje materiálové vlastnosti emulze. Emulze lze charakterizovat pomocí nejrůznějších analytických technik. Některé příklady běžných emulzí jsou:

- Mléko je emulze mléčného tuku ve vodném roztoku obsahujícím mnoho různých bílkovin, laktózy a solí. V syrovém mléce je tuk přítomen ve formě globulí mléčného tuku, které jsou obklopeny membránou. Když je toto mléko v továrně homogenizováno, tyto kuličky se rozbijí a tuk se rozptýlí na menší kapičky, také stabilizované bílkovinami.

- Margarín je emulze vodních kapiček v tuku, stabilizovaná obalem jehlicovitých krystalů tuku uvnitř kontinuální tukové fáze.

- Smetana je koncentrovaná emulze mléčného tuku ve vodné fázi; koncentrace závisí na typu krému.

- Zmrzlina je velmi složitý produkt; mimo jiné obsahuje kapičky mléčného tuku, ale také obsahuje krystaly cukru, ledové krystaly a vzduchové bubliny.

- Salátové dresinky jsou vyráběny emulgací rostlinného oleje ve vodné směsi, která obsahuje ocet. Pokud je vyrobena doma, je tato emulze poměrně nestabilní: kapičky se slučují relativně rychle, takže je třeba ji před použitím protřepat. Komerční varianty jsou obvykle stabilizovány jinými komponenty.

- Majonéza je velmi koncentrovaná emulze kapiček oleje ve vodě, stabilizovaná bílkovinami z vaječného žloutku. Emulze je tak koncentrovaná (70–80 obj.%), Že kapičky oleje jsou stlačeny dohromady. Toto stlačení způsobí pěknou konzistenci majonézy.

- Žloutek je emulze vaječného tuku (a cholesterolu) ve vodném roztoku stabilizovaná směsí fosfolipidů.

- Potravinářské výrobky. Salátové dresinky, omáčky a jiné omáčky, šlehané dezertní polevy, arašídové máslo a zmrzlina jsou také příklady emulzí různých jedlých tuků a olejů. Kromě ovlivnění fyzické formy potravinářských výrobků mají emulze vliv na chuť, protože emulgované oleje pokrývají jazyk a dodávají „pocit z úst“.

- Vodou ředitelné barvy a nátěry jsou obvykle emulze polymerních pojivových částic. Jsou vyrobeny vytvořením emulze kapiček monomerů ve vodě, po které jsou monomery polymerovány za vzniku pevných částic. Po aplikaci se voda a případně další rozpouštědla odpaří a částice pojiva se spojí a vytvoří pevnou vrstvu.

- Živice, těžká frakce vyrobená při rafinaci ropy, je obvykle příliš viskózní na to, aby se dala přímo použít. Proto je bitumen emulgován ve vysoké vodě. Výsledné emulze O / W mají mnohem nižší viskozitu, a proto se snáze aplikují. Při aplikaci (na silnici nebo na střechu) se emulze rozbije a bitumenové částice se spojí do jedné vrstvy.

- Léky a léky. Mikročástice škrob / želatina se připravují metodou difúze rozpouštědla emulze voda v oleji. Obsah uvolňování léčiva in vitro významně závisí na poměru škrobové směsi a poměru síťovadla. Mikročástice směsi škrob / želatina by měly být užitečným nosičem pro řízené uvolňování léčiv rozpustných ve vodě. Ve farmaceutickém průmyslu se emulze používají k tomu, aby se léky staly chutnějšími, ke zlepšení účinnosti kontrolou dávkování aktivních složek, léků se zpožděným uvolňováním a k zajištění lepší estetiky topických léků, jako jsou masti.

- Oleje a uhlovodíky. Dvě třetiny částí celosvětových surových olejů se vyrábějí emulgovaným způsobem; tyto emulze jsou hlavně typu voda v oleji díky výrobním procesům.

- Insekticidy a pesticidy. V zemědělském průmyslu se emulze používají jako nosiče pro insekticidy, fungicidy a pesticidy a nanášejí se obvykle stříkáním přes mechanické zařízení.

- In kosmetika, emulze jsou nosičem mnoha činidel pro úpravu vlasů a pokožky. Aniontové a neiontové emulze se používají k dodávání různých olejů a vosků, které zajišťují zvlhčení, hladkost a měkkost vlasů a pokožky. Dalšími příklady jsou pleťové krémy, tělová mléka, šampony, sprchové gely, zubní pasty, mýdla a vůně.

- Maziva, kaše, přísady, strojní oleje, polymerní emulze, lepidla, roztoky škrobu, minerální plniva, textilní emulze, submikronové emulze a silikonové emulze.

- Materiály baterií. Pojiva na vodní bázi pro baterie jsou vyvinuta s využitím pokročilých polymerních technologií, aby umožnily tvorbu záporných elektrod v lithium-iontových sekundárních bateriích a nikl-vodíkových sekundárních bateriích. Ve srovnání s běžnými akumulátorovými pojivy (PVDF) mají tato pojiva vynikající pojivové vlastnosti, odolnost vůči elektrolytům a cyklické vlastnosti.

Polyelektrolytové roztoky (flokulanty) pro čištění odpadních vod. Polyakrylamidy jsou polymery s velmi vysokou gram-molekulární hmotností používané jako flokulanty. Tyto polymery jsou dostupné hlavně jako prášek nebo emulze. Mohou být aniontové nebo kationtové. Některé z těchto produktů existují ve formě vysoce viskózních roztoků (5,000 10,000 až XNUMX XNUMX centipoise), které lze čerpat tak, jak jsou dodávány, se sekundárním ředěním na výdeji napájecího čerpadla.

Aplikace emulzí

Emulze jsou široce používány jako prekurzory a konečné produkty. To je způsobeno nekonečným množstvím možných kombinací emulzních systémů. Úkol plně charakterizovat jejich strukturu je důležitým krokem k jejich komercializaci. Nové typy emulzí jsou neustále vyvíjeny. Nedávným pokrokem je mikroemulze, speciální typ emulze, která se vyznačuje extrémně malou velikostí částic, průhledností a zvýšenou stabilitou ve srovnání s konvenčními systémy. Jak věda nadále reaguje na potřeby průmyslu, rychle se vyvíjí více nových a nekonvenčních kombinací emulzí.

Formulace a testování emulzí

Síly mezipovrchového napětí se snaží udržet dvě fáze oddělené, cílem při přípravě emulzí je snížit mezipovrchové napětí, aby se podpořilo důkladnější promíchání těchto dvou fází. Toho lze dosáhnout dvěma primárními způsoby - snížením viskozity vnitřní fáze a použitím chemických přísad. Zahřívání produktu je nejjednodušší způsob, jak dosáhnout snížení viskozity, protože většina kapalin je při zahřívání méně viskózní. Snížení viskozity je obvykle doprovázeno snížením mezipovrchového napětí, což vede k lepší emulgaci.

Stabilní emulze dvou nemísitelných kapalin je vzácná a často je vyžadován určitý druh chemické pomoci. Obvykle se používá chemická látka, která je aktivní na rozhraní mezi dvěma fázemi. Taková přísada se označuje jako emulgátor nebo povrchově aktivní látka (to znamená povrchově aktivní činidlo). Komerční příprava většiny emulzí zahrnuje použití jak chemického emulgátoru, tak mechanického zařízení, jako je koloidní mlýnek nebo in-line mixér, za vzniku dispergované fáze s dostatečně malou velikostí kapiček, aby se získal hotový produkt s požadovaným vlastnosti.

Charakterizující vlastnosti a význam emulze

Stabilita emulze je rozhodující při jejich zpracování a formulaci. Emulze jsou často vnímány jako něco jednoduchého, makroskopického měřítka, které lze vidět, cítit a dokonce i ochutnat, ale ve skutečnosti jsou to nanometrické vlastnosti kapiček rozptýlených v emulzi, které jsou hlavními přispěvateli k objemovým vlastnostem emulze. Konkrétně velikost a náboj emulgovaných kapiček přímo ovlivňují stabilitu, chuť, bezpečnost, vzhled a chování a funkci. Proto je nanejvýš důležité být schopen přesně a rychle měřit tyto vlastnosti emulzí.

Tyto vlastnosti jsou vysoce relevantní pro zpracování emulzí a některé z těchto vlastností jsou vzájemně propojeny:

- Střední velikost částic

- Distribuce velikosti částic

- Viskozita vnitřní fáze

- Viskozita v kontinuální fázi

- Úroveň emulgátoru

- Koncentrace v olejové fázi

- Kontinuální fáze pH

- Emulzní optické vlastnosti

Příslušné koncentrace jsou relevantní, protože ovlivňují typ a stabilitu konečné emulze. Obecně platí, že fáze, která je přítomna ve větší koncentraci, bude mít tendenci být kontinuální fází.

Metody zpracování emulzí - jak se vyrábějí emulze?

Aby se vytvořila emulze, složky se nejprve spojí a vytvoří surovou emulzi premixu. Tuto premix lze vytvořit několika způsoby:

- Emulgátor se rozpustí v kontinuální fázi a poté se za dobrého míchání pomalu přidá vnitřní fáze (nejběžnější metoda).

- Emulgátor může být rozpuštěn ve vnitřní fázi před pomalým přidáváním této směsi do kontinuální fáze za míchání.

- Emulgátor může být rozpuštěn ve vnitřní fázi před pomalým přidáním kontinuální fáze za vzniku premixu. To znamená, že obvykle produkuje nejlepší výsledky, ale vyžaduje hodně času a intenzivního míchání, protože zahrnuje zavedení předběžné emulze W / O přes inverzní fázi, aby se nakonec vytvořil požadovaný typ O / W.

- Další metodou je použití speciálně vyvinuté metody řízení pořadí mixů. Tato technika umožňuje vstřikování složek produktu přímo do proudu produktu v různých krocích podél vícestupňové míchací komory.

První způsob produkuje dobré výsledky, pokud se v kroku dokončování použije mechanické stříhací zařízení, jako je koloidní mlýn nebo in-line mixér, první způsob premixu obvykle přináší dobré výsledky.

Po zajištění dobře formulované a stabilní premixu může koloidní mlýn nebo in-line mixér dokončit práci emulgace. Zóna intenzivních hydraulických smykových sil uvnitř koloidního mlýnu nebo in-line míchací hlavy rozbíjí kapičky vnitřní fáze od sebe a vytváří malou velikost částic, která je obecně požadována. Pokud je použito dostatečné množství emulgátoru pro enormní zvětšení povrchové plochy generované tímto způsobem, měl by konečný produkt vykazovat zvýšenou stabilitu.

V některých případech lze dobrou emulzi vyrobit se střední úrovní aplikované mechanické energie, ale špatná emulze se projeví, pokud se úroveň energie zvýší. Zvýšení aplikované energie způsobí další zmenšení velikosti částic, ale bez úpravy na koncentraci emulgátoru nejsou menší částice stabilní. Toto se nazývá přepracování emulze. Procesní zařízení, jako jsou in-line mixéry, které nabízejí Shear Zone Management (více přizpůsobitelných zón s vysokým střihem) a Mix Order Control (adaptabilní míchací komory pro zavádění procesního materiálu na různých pozicích ve smykové zóně), poskytuje kritické výhody pro komerční vývoj a zpracování emulzí.

Snížení viskozity dispergované fáze zvyšuje tvorbu emulze, ale jaké účinky lze očekávat od změn viskozity kontinuální fáze? Snížení viskozity by mělo vést ke snazší tvorbě emulze kvůli sníženému mezifázovému napětí. I když je to pravda, je třeba vzít v úvahu další faktor. Zvýšení viskozity v kontinuální fázi výrazně zlepší stabilitu emulze zpomalením nevyhnutelného nárůstu kapiček oleje směrem nahoru. Ve většině případů je tento stabilnější hotový výrobek prvořadým zájmem a rozhodnutí získat tuto výhodu na úkor překonání vyššího mezifázového napětí v kroku mechanického zpracování je s radostí přijato.

Monitoring a řízení viskozity emulgačního procesu se stává kritickým pro dosažení opakovatelného, účinného procesu.

Kontrola kvality zpracování a aplikace emulze

S fyzikálními vlastnostmi emulzí jsou informace k ověření výsledků pomocí procesu spolehlivé kontroly kvality (QC) nesmírně důležité, aby se zajistilo, že procesy dispergace a homogenizace přinášejí spolehlivé výsledky napříč šaržemi.

Krémování je jev, při kterém se dispergovaná fáze odděluje a vytváří vrstvu na vrcholu kontinuální fáze. Je pozoruhodné, že při krémování zůstává dispergovaná fáze ve stavu globulí, takže ji lze při třepání znovu dispergovat. Krém lze minimalizovat, pokud se zvýší viskozita kontinuální fáze. Nejjednodušší metodou je dát emulzi na polici a sledovat, zda se časem krémuje. Minimální přijatelná doba použitelnosti může být specifikace QC. Cena této jednoduchosti bohužel spočívá v tom, že špatná dávka nemusí být objevena, dokud se produkt nedostane k zákazníkovi. Aby se to překonalo, lze krémovací proces urychlit zahřátím emulze nebo odstředěním. Tyto výsledky pak musí souviset s odpovídající rychlostí statického krémování při pokojové teplotě. Všechna tato měření rychlosti krémování jsou jednoduchá, ale nejsou přesná.

Stabilitu emulze mohou ovlivňovat různé faktory. Běžné problémy s nestabilitou emulze jsou koalescence, flokulace, krémování a lámání. Proto je důležité sledovat jeho vlastnosti v reálném čase a provádět adaptivní úpravy:

- Koncentrace emulgátoru

- Poměr olej / voda

- Intenzita míchání

- Teplota míchání

- Doba míchání

Vzhledem k tomu, že viskozita emulze není statickým parametrem, ale mění se v důsledku požadavků procesu i samotného zpracování, je důležité sledovat a kontrolovat viskozitu během celého cyklu zpracování.

Jak lze sledovat viskozitu v reálném časeoring zajistit kvalitu emulze?

Potřeba charakterizovat vlastnosti emulze je zásadní při formulaci, zvětšování, zpracování a testování emulzí, jakož i při navrhování a vývoji zařízení používaných v těchto procesech.

Viskozita je klíčem k nalezení způsobu, jak měřit kvalitu emulze tak, aby bylo možné zachovat určitý stupeň konzistence mezi dávkami.

- Konvenční způsoby výroby emulzí jsou založeny na kvazi spojitých procesech

- Kontinuální proces míchání spočívá v kontrolovaném dávkování složek, přizpůsobení a přizpůsobení podmínkám kapaliny v reálném čase, což může být ovlivněno více parametry

Zvyšte celkovou propustnost a účinnost homogenizačních procesů

Systémy ultravysokého střihu rotor / stator zrychlují dobu cyklu snížením počtu potřebných průchodů vysokotlakým homogenizátorem, zařízením s nízkou spotřebou energie a vysokou energií. Vzhledem k tomu, že homogenizátory jsou také obecně náročné na údržbu, generuje efektivní „předmíchač“ významné úspory celkových výrobních nákladů. V určitých aplikacích nabízejí míchačky s velmi vysokými střihy dokonce životaschopnou alternativu k homogenizátorům.

Citlivá chemie emulzí znamená, že úspora času a nákladů nemůže jít na úkor kvality, která musí zůstat velmi vysoká. Monitoring & řízení viskozity pro optimalizaci dávkových procesů zajišťuje konzistenci, kvalitu a významné úspory nákladů na materiál a přesnou detekci konečného bodu/odhad stability procesu míchání pro konkrétní šarži. Řízení procesu a sledovatelnost procesu kontinuálního míchání lze zlepšit pomocí inline monitoring a řízení viskozity, které také zajišťují vysokou úroveň konzistence produktu, opakovatelnost v procesech a výrazně nižší zmetkovitost.

Mezi další použití měření viskozity patří použití údajů poskytnutých zařízením ve formulacích a výzkumu a vývoji formulací k prokázání cílových vlastností a pro efektivní charakterizaci. U farmaceutických a potravinářských výrobků je navíc pro regulační orgány důležitá sledovatelnost procesu a inline měření zajišťují úplnou stopu a stopu produktů v celém výrobním cyklu.

Rheonics' Řešení pro kontrolu kvality a zajištění procesů emulzí

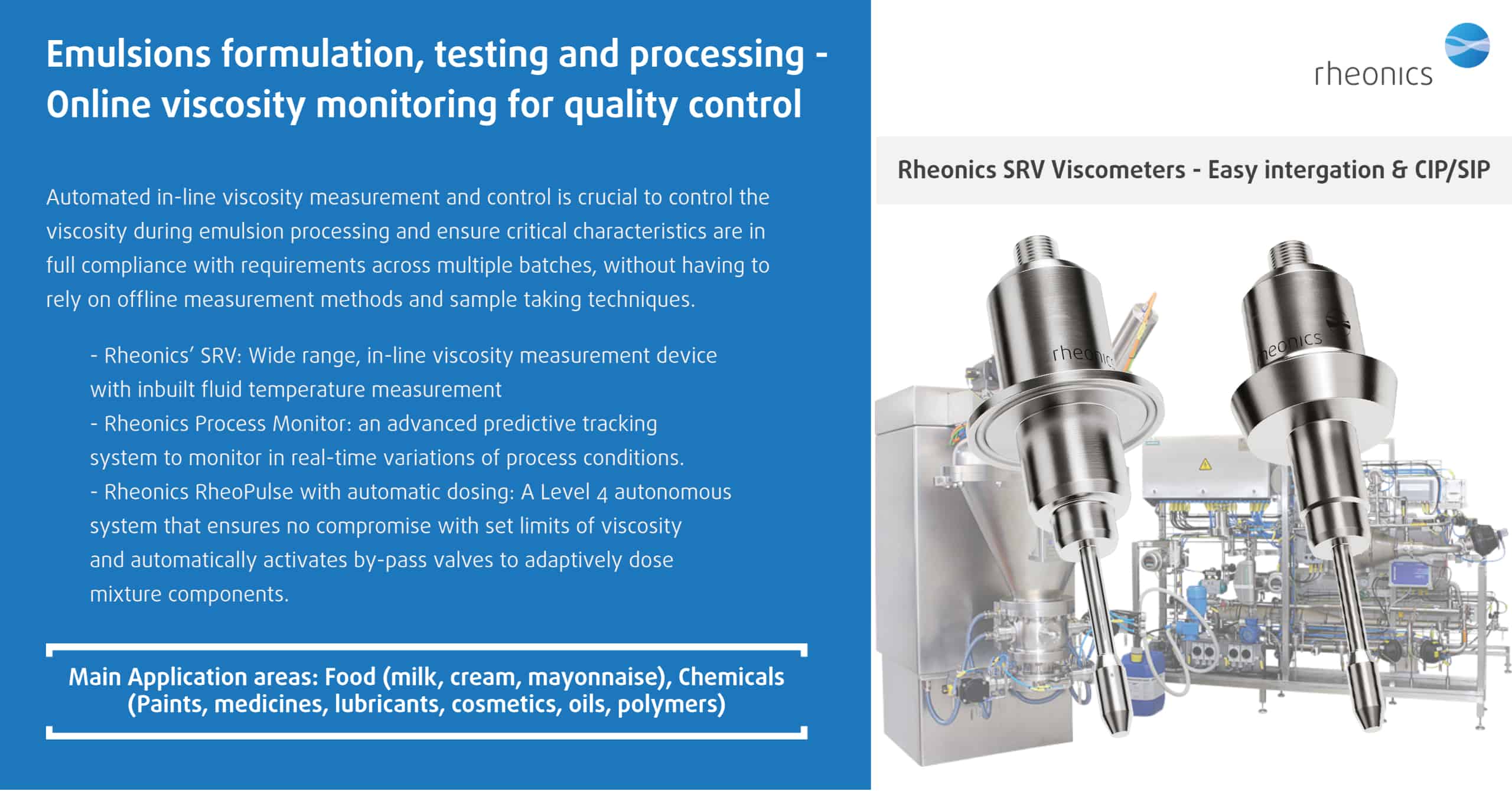

Automatizované in-line měření a řízení viskozity je zásadní pro řízení viskozity během zpracování emulze a pro zajištění toho, aby kritické charakteristiky byly v plném souladu s požadavky napříč více šaržemi, aniž byste se museli spoléhat na offline metody měření a techniky odběru vzorků. Rheonics nabízí následující řešení pro řízení a optimalizaci procesů při formulaci emulzí, zpracování, zvětšování měřítka a testování.

Měřiče viskozity a hustoty

- V souladu Viskozita Měření: Rheonics" SRV is a is a wide range, in-line viskozity measurement device schopný detekovat změny viskozity v jakémkoli proudu procesu v reálném čase.

- V souladu Viskozita a hustota Měření: Rheonics" SRD je in-line nástroj pro současné měření hustoty a viskozity. Pokud je měření hustoty pro vaše operace důležité, SRD je nejlepší senzor vyhovující vašim potřebám, s provozními schopnostmi podobnými SRV spolu s přesným měřením hustoty.

Integrované emulze na klíč kvalita řízení

Rheonics nabízí integrované řešení na klíč pro řízení kvality výroby emulzí vyrobené z:

- V souladu Viskozita Měření: RheonicsSRV - široký rozsah, in-line zařízení pro měření viskozity s vestavěným měřením teploty kapaliny

- Rheonics Monitorovací proces: pokročilý řadič prediktivního sledování sledovat a řídit variace procesních podmínek v reálném čase

- Rheonics RheoPulse s automatický dosing: Autonomní systém úrovně 4, který nezajišťuje žádný kompromis s nastavenými limity viskozity a automaticky aktivuje obtokové ventily nebo čerpadla pro adaptivní dávkování složek směsi

Senzor SRV je umístěn v řadě, takže nepřetržitě měří viskozitu (a hustotu v případě SRD). Výstrahy lze konfigurovat tak, aby upozorňovaly operátora na nezbytnou akci, nebo lze celý proces správy plně automatizovat pomocí RPTC (Rheonics Predictive Tracking Controller). Použití SRV v procesní lince pro přípravu emulze vede ke zlepšení produktivity, ziskových marží a dosažení souladu s předpisy. Rheonics snímače mají kompaktní tvar pro jednoduchou OEM a dodatečnou instalaci. Nevyžadují žádnou údržbu nebo přestavby. Senzory nabízejí přesné, opakovatelné výsledky bez ohledu na to, jak a kde jsou namontovány, bez potřeby speciálních komor, pryžových těsnění nebo mechanické ochrany. Bez použití spotřebního materiálu a bez nutnosti rekalibrace se SRV a SRD extrémně snadno obsluhují, což má za následek extrémně nízké provozní náklady po celou dobu životnosti.

Jakmile je vytvořeno procesní prostředí, je obvykle potřeba jen malé úsilí k udržení konzistence integrity systémů – operátoři se mohou spolehnout na přísnou kontrolu s Rheonics řešení řízení kvality výroby emulzí.

Rheonics'Výhoda

Kompaktní tvarový faktor, žádné pohyblivé části a nevyžaduje žádnou údržbu

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Mají malý půdorys, který umožňuje Inline instalaci v jakékoli procesní lince, čímž se vyhnete dalším požadavkům na prostor nebo adaptér.

Hygienický, hygienický design

Rheonics SRV a SRD jsou k dispozici v tri-clamp a DIN 11851 připojení kromě vlastních procesních připojení.

Jak SRV, tak SRD splňují požadavky na shodu s potravinami podle předpisů FDA a EU.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži a jsou tak zcela necitlivé na montážní podmínky a průtoky. Snímací prvek je umístěn přímo v kapalině bez zvláštních požadavků na pouzdro nebo ochrannou klec.

Okamžitě přesné údaje o kvalitě výroby - kompletní přehled systému a prediktivní kontrola

Rheonics" RheoPulse software je výkonný, intuitivní a pohodlný na používání. Procesní kapalinu v reálném čase lze sledovat na integrovaném IPC nebo na externím počítači. Více senzorů rozmístěných po celém závodě je spravováno z jedné palubní desky. Žádný vliv pulzování tlaku čerpáním na provoz snímače nebo přesnost měření. Žádný účinek vibrací.

Inline měření, není potřeba žádná obtoková linie

Přímo nainstalujte senzor do vašeho procesního proudu, abyste mohli provádět měření viskozity v reálném čase (a hustoty). Není potřeba žádné obtokové potrubí: senzor může být ponořen do potrubí; průtok a vibrace neovlivňují stabilitu a přesnost měření.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací - nulová údržba / prostoje

V nepravděpodobném případě poškození snímače vyměňte snímače bez výměny nebo přeprogramování elektroniky. Drop-in náhrady pro senzor i elektroniku bez jakýchkoli aktualizací firmwaru nebo změn kalibrace. Snadná montáž. K dispozici se standardními a vlastními procesními připojeními, jako je NPT, Tri-Clamp, DIN 11851, Přírubové, Varinline a další sanitární a hygienické přípojky. Žádné speciální komory. Snadno odstranitelné pro čištění nebo kontrolu. SRV je také k dispozici s DIN11851 a tri-clamp připojení pro snadnou montáž a demontáž. Sondy SRV jsou hermeticky uzavřeny pro čištění na místě (CIP) a podporují vysokotlaké mytí s konektory IP69K M12.

Nízká spotřeba energie

Napájení 24 V DC s odběrem proudu menším než 0.1 A během normálního provozu.

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším, všestranným a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách.

SRV je k dispozici s nejširší provozní rozsah na trhu pro inline procesní viskozimetr:

- Rozsah tlaku až 5000 psi

- Rozsah teplot od -40 do 200 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX cP (a vyšší)

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Řídit procesy přípravy emulze efektivněji, snižovat náklady a zvyšovat produktivitu

Integrujte SRV do procesní linky a zajistěte konzistenci v průběhu let. SRV neustále sleduje a řídí viskozitu (a hustotu v případě SRD) a adaptivně aktivuje ventily pro dávkování složek směsi. Optimalizujte proces pomocí SRV a zažijte méně odstávek, nižší spotřebu energie, menší nesoulad a úspory nákladů na materiál. Nakonec to přispívá k lepšímu výsledku a lepšímu prostředí!

Vyčistěte na místě (CIP) a sterilizace na místě (SIP)

SRV (a SRD) monitoruje čištění potrubí pomocí monitoring viskozitu (a hustotu) čističe/rozpouštědla během fáze čištění. Jakékoli malé zbytky jsou detekovány senzorem, což operátorovi umožňuje rozhodnout, kdy je linka čistá/vhodná pro daný účel. Alternativně SRV (a SRD) poskytuje informace do automatizovaného čisticího systému, aby bylo zajištěno úplné a opakovatelné čištění mezi jednotlivými cykly, čímž je zajištěna plná shoda s hygienickými standardy zařízení na výrobu potravin.

Špičkový design a technologie senzorů

Mozkem těchto senzorů je sofistikovaná patentovaná elektronika. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako je ¾” NPT, DIN 11851, příruba a Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Elektronika snímače, která je k dispozici jak v krytu převodníku, tak i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních linek a do vnitřních skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Možnosti analogové a digitální komunikace

Volitelné možnosti digitální komunikace

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Přímo nainstalujte snímač do proudu procesu a proveďte měření viskozity a hustoty v reálném čase. Není zapotřebí obtokové vedení: senzor lze ponořit do potrubí; průtok a vibrace neovlivňují stabilitu a přesnost měření. Optimalizujte výkon míchání prováděním opakovaných, po sobě jdoucích a konzistentních testů kapaliny.

In-line místa kontroly kvality

- V tancích

- Ve spojovacích trubkách mezi různými zpracovatelskými kontejnery

Nástroje / senzory

SRV Viskozimetr NEBO an SRD pro další hustotu

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace