Proces přeměny tekutého mléka na suchý prášek zahrnuje odstranění většiny vody. Množství odstraněné vody je mnohonásobně větší než množství vody v hotovém produktu. Během tohoto procesu dochází k významným změnám vlastností, struktury a vzhledu budovy. Mléčný výrobek je poměrně citlivý a jeho kvalita může být drasticky ovlivněna faktory, jako je teplo nebo bakterie.

Viskozita mléka v kroku atomizace má zásadní vliv na vlastnosti výsledného sušeného mléka. Viskozimetr instalovaný v místě před atomizérem nabízí výrazně lepší kontrolu procesu atomizace, což vede ke snížení plýtvání, nižší spotřebě energie a lepší kontrole struktury produktu, sypné hmotnosti a obsahu vlhkosti.

editaci videa

Sušené mléko, také známé jako sušené mléko, je mléčný výrobek, který se vyrábí dehydratací tekutého mléka několika procesy sušení, dokud se nestane prášek.

Sušené mléko lze použít pro různé aplikace, jako jsou:

- Rekombinace mléka a mléčných výrobků

- V pekařském průmyslu zvýšit objem chleba a zlepšit jeho schopnost vázat vodu. Chléb pak vydrží delší dobu čerstvý

- Náhražka vajec v chlebu a pečivu

- Výroba mléčné čokolády v čokoládovém průmyslu

- Výroba uzenin a různých druhů hotových jídel v potravinářství a pohostinství

- V kojenecké výživě: sušené dětské mléko

- Výroba zmrzliny

- Krmivo pro zvířata, urychlovač růstu telat

- Pečivo, svačiny a polévky

- Prodloužení sýrového mléka (prášek se přidává do místního čerstvého mléka pro zvýšení výtěžnosti sýra)

- Mléčné dezerty

- Přímé spotřebitelské použití (domácí rekonstituce)

- Kojenecká výživa

- Výživové produkty pro invalidy, sportovce, nemocniční použití atd.

- Rekombinovaná „čerstvá“, UHT, odpařená a slazená kondenzovaná mléka

- Rekombinované sýry, hlavně „měkké“ nebo „čerstvé“

- Rekombinovaná káva a smetany ke šlehání

- Rekombinované jogurty a další fermentované produkty

Sušené mléko je vyráběný mléčný výrobek vyrobený odpařováním mléka na suchý materiál. Jedním z účelů sušení mléka je jeho uchování; sušené mléko má mnohem delší trvanlivost než tekuté mléko a nemusí být chlazeno kvůli nízkému obsahu vlhkosti. Dalším účelem je snížit jeho objem pro hospodárnost dopravy. Sušené mléko a mléčné výrobky zahrnují takové položky jako sušené plnotučné mléko, odtučněné sušené mléko, sušené podmáslí, sušené syrovátkové produkty a sušené mléčné směsi. Každá oblast použití má své vlastní specifické požadavky na sušené mléko.

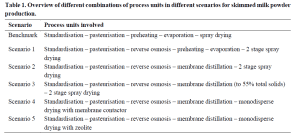

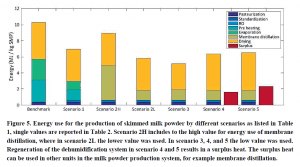

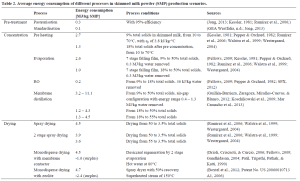

Výroba sušeného mléka zahrnuje mnoho postupů ohřevu, které spotřebují mnoho energie. Současný výrobní proces byl v posledních několika desetiletích značně optimalizován. Rozhodující bude přijetí nových technologií sušeného mléka. Upstream a downstream procesní jednotky budou ovlivněny optimalizací jednotlivých procesních jednotek. V důsledku toho je důležité vzít v úvahu celý výrobní řetězec. Cílem inženýrů je vytvořit optimalizační rutinu, která bere v úvahu spotřebu energie a vody, hodnocení životního cyklu (LCA) a ekonomické prvky, což vede k udržitelnému řetězci výroby sušeného mléka.

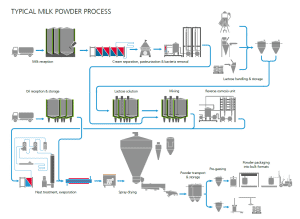

Proces výroby sušeného mléka

Výroba sušeného mléka je jednoduchý proces, který lze provádět ve velkém měřítku. Na výrobě se podílí šetrné odstranění vody s nejnižšími možnými náklady za přísných hygienických podmínek při zachování všech požadovaných přirozených vlastností mléka, jako je barva, chuť, rozpustnost a nutriční hodnota.

Plnotučné mléko (plnotučné) obsahuje přibližně 87 procent vody. Odstředěné mléko se skládá zhruba z 91 procent z vody. Voda se ze sušeného mléka odstraňuje během výrobního procesu vařením mléka za sníženého tlaku při nízké teplotě, což je proces známý jako odpařování. Výsledné koncentrované mléko se pak rozprašuje v jemné mlze do horkého vzduchu, aby se odstranila zbývající vlhkost, což má za následek tvorbu prášku.

Klíčové kroky v procesu výroby sušeného mléka jsou:

Oddělení

Tradiční způsob výroby sušeného mléka začíná pasterizací syrového mléka obdrženého z mlékárny a jeho rozdělením na odstředěné mléko a smetanu pomocí odstředivého separátoru smetany.

Předehřívání

Dalším krokem v procesu je „předehřívání“, které zahrnuje zahřátí standardizovaného mléka na teplotu v rozmezí 75 až 120 °C. Mléko se v tomto stavu udržuje po nastavenou dobu, která se může pohybovat od několika sekund do několika minut (pasterizace: 72 °C po dobu 15 sekund). Předehřev způsobuje řízenou denaturaci syrovátkových bílkovin v mléce, stejně jako zničení bakterií, inaktivaci enzymů, produkci přírodních antioxidantů a dodání tepelné stability. Předehřev lze provádět nepřímo (přes výměníky tepla), přímo (vstřikováním páry nebo infuzí do produktu) nebo kombinací obou. Aby se snížily náklady na energii, nepřímé ohřívače obvykle využívají odpadní teplo z jiných částí procesu.

Vypařování

Předehřáté mléko se koncentruje ve fázích nebo „efektech“ ve výparníku, počínaje přibližně 9.0 procenty celkové sušiny u odstředěného mléka a 13 procenty u plnotučného mléka a zvyšuje se na 45–52 procent celkové sušiny. Toho je dosaženo vařením mléka v padajícím filmu na vnitřku vertikálních trubek při teplotách pod 72 °C a extrakcí vody jako páry. Tato pára, která může být stlačena mechanicky nebo tepelně, je pak použita k ohřevu mléka v dalším efektu odpařovače, který lze provozovat při nižším tlaku a teplotě než předchozí efekt. Pro maximální energetickou účinnost mohou mít moderní elektrárny až sedm efektů. Ve výparníku lze odstranit více než 85 procent vody v mléce.

Přehled základních výrobních procesů | Zdroj: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Sušení rozprašováním

Mléčný koncentrát z výparníku se před sušením rozprašováním rozpráší na tenké kapičky. To se provádí buď atomizérem s rotujícím diskem nebo řadou vysokotlakých trysek uvnitř obrovské sušící komory v proudu horkého vzduchu (až 200 °C). Odpařování ochlazuje kapičky mléka a nikdy nedosáhnou teploty vzduchu. Před atomizací lze koncentrát zahřát, aby se snížila viskozita a zvýšila se energie dostupná pro sušení. Velká část zbývající vody se odpaří v sušící komoře a zanechá jemný prášek s obsahem vlhkosti přibližně 6 % a střední velikostí částic typicky o průměru 0.1 mm. Konečné nebo „sekundární“ sušení nastává ve fluidním loži nebo v sérii takových loži, ve kterých je horký vzduch profukován vrstvou fluidizovaného prášku, čímž se odstraňuje voda na obsah vlhkosti 2 až 4 procenta.

Zdroj: GEA

Balení a skladování

Sušené mléko je mnohem stabilnější než čerstvé mléko, ale musí být chráněno před vlhkostí, vzduchem, světlem a teplem, aby si zachovalo kvalitu a trvanlivost. Sušené mléko snadno absorbuje vlhkost ze vzduchu, což má za následek rychlé zhoršení kvality a spékání nebo hrudkování.

Tuk v WMP může reagovat s kyslíkem ve vzduchu za vzniku pachů, zejména při vyšších skladovacích teplotách (> 30 °C), jako jsou ty, které se nacházejí v nižších zeměpisných šířkách tropů. Sušené mléko se balí buď do vícestěnných sáčků s plastovou vložkou (25 kg) nebo do velkoobjemových nádob (600 kg).

Krátké video ukazující procesy továrny na sušené mléko (Zdroj: GEA Group):

Energetické a ekologické aspekty

Při procesu odstraňování vody se vynakládá velké množství energie, a tak rostliny vyvinuté v průběhu let jsou stále energeticky účinnější. Odpařovače jsou mnohem energeticky účinnější než sušičky a využívají pouze zlomek kilogramu páry (nebo ekvivalent energie) na kilogram odebrané vody.

Proces sušení přispívá k velké části celkové spotřeby energie

Na druhou stranu sušičky spotřebují několik kilogramů páry (nebo ekvivalentu páry) na kilogram odpařené vody. Sušení pomocí spreje může odstranit většinu zbývající vody čistě a rychle, ale sprejové sušičky musí být krátkodobé. Fluidní lože se proto používají pro konečné fáze sušení. Prášek zůstává několik minut ve fluidním loži, což poskytuje čas na odstranění poslední vody. Je běžné, že závody na výrobu sušeného mléka jsou velmi velké, mají malý počet a nacházejí se ve venkovských oblastech. Moderní a dobře řízené závody mají relativně malý dopad na životní prostředí. Jejich energetické nároky jsou mírné, protože spalují uhlí nebo plyn a spotřebovávají značné množství elektřiny. Spotřeba energie je pod silným ekonomickým tlakem na snížení, ale významná zlepšení jsou nepravděpodobná.

Sila, odlučovače smetany, výparníky a související zařízení je nutné čistit každý den, zatímco sušárny je třeba čistit pouze příležitostně. Jako čisticí prostředky se používá hydroxid sodný a kyselina dusičná. S použitými čisticími kapalinami je třeba použít vhodné metody likvidace. Mléčný prášek se může při poruše zařízení uvolňovat do místního prostředí, ale to je vzácné.

Zdroj: Moejes, SN (2019). Redesign řetězce výroby sušeného mléka: posouzení inovativních technologií. Univerzita Wageningen. https://doi.org/10.18174/498246

Hodnota měření viskozity v kroku sušení rozprašováním při výrobě sušeného mléka

Sušení je proces přenosu hmoty sestávající z odstranění vody nebo jiného rozpouštědla odpařením z pevné látky, kaše nebo kapaliny. Tento proces se často používá jako konečný výrobní krok před prodejem nebo balením produktů. Často se jedná o zdroj tepla a médium pro odstranění páry produkované procesem. V bioproduktech, jako jsou potraviny, obiloviny a léčiva, je rozpouštědlem, které se má odstranit, téměř vždy voda.

Tento proces je široce používán v potravinářském a chemickém průmyslu pro výrobu tak rozmanitých produktů, jako je kojenecká výživa, káva, polévkové směsi a barviva. Účinnost sušení je do značné míry určena stupněm atomizace, který je přímo úměrný viskozitě vstupního roztoku. Kontrola viskozity mléčného koncentrátu a obsahu celkových pevných látek (TS) před sušením rozprašováním může zlepšit výrobu mléčných přísad.

Viskozita mléka v kroku atomizace má tedy zásadní vliv na vlastnosti výsledného sušeného mléka. Viskozimetr instalovaný v místě před atomizérem nabízí výrazně lepší kontrolu procesu atomizace, což vede ke snížení plýtvání, nižší spotřebě energie a lepší kontrole struktury produktu, sypné hmotnosti a obsahu vlhkosti.

Důsledky nedostatečného řízení viskozity během sušení rozprašováním

Často je to kvůli složitosti receptury, době vývoje a nákladům na vývoj, že sušení rozprašováním v práškové formě je neefektivní. Porucha parametru viskozity během sušení rozprašováním ovlivňuje efektivitu výroby různými způsoby, včetně:

- Kvalita konečného produktu je nestabilní: problémy s konzistencí, variace složek, špatný suchý extrakt

- Obsah vlhkosti neodpovídá specifikacím

- Ztráta nutriční hodnoty

- Méně nebo špatná chuť

- Nýtované šarže

- Krátká trvanlivost

- Neefektivita ve výrobním procesu: ztráta produktivity a zisků

- Plýtvání energií: sušící věže spotřebují hodně energie a zvyšují režijní náklady

Měření viskozity koncentrovaného mléka je náročné kvůli jeho nenewtonským vlastnostem, nerozpuštěným pevným látkám a plynům, těžkému zpracování (tlak, vibrace, kontaminace) a čisticím postupům.

Výzvy při měření

Vzhledem k jeho nenewtonským tokovým vlastnostem, vlastnostem zahušťování stárnutím a přítomnosti suspendovaných pevných látek a plynů je měření viskozity koncentrovaného mléka obtížným úkolem. Vystavení nepříznivým procesním podmínkám, jako jsou vibrace zařízení, znečištění, čisticí prostředky, prach atd., představuje další výzvy při navrhování on-line sond v závodech na zpracování potravin.

Mnoho laboratorních viskozimetrů, které jsou v současné době k dispozici, má omezení, tj. měření jsou časově náročná a nejsou vhodná pro rychlé monitorování v reálném čase.oring viskozity koncentrátu a nemusí být vhodné pro charakterizaci vzorků s komplexními reologickými vlastnostmi (např. materiály, které jsou závislé na čase, teplotě a smyku). Výzkum s rotačními viskozimetry ukázal, že viskozimetry rotačního typu mají určitá omezení v kontextu zpracování mléka, což částečně vysvětluje jejich špatné přijímání v závodech na výrobu sušeného mléka. Některá omezení konvenčních viskozimetrů lze překonat inline měřením viskozity, které monitoruje viskozitu koncentrátu v reálném čase pro lepší řízení procesu.

Požadavky z inline procesu monitoring zařízení

Ideální nástroj PAT (Process Analytical Technologies) je inline přístroj, který dokáže monitorovat a měřit parametry procesu současně v reálném čase při provozu ve vysoce automatizovaném prostředí. Nástroje musí být sanitárního designu, musí fungovat robustně v rámci celého procesního cyklu (výroba a čištění). Inline stanovení reologických vlastností pohybujících se tekutin (tj. mléčných koncentrátů) je jedním z parametrů procesu, kde mohou být nástroje PAT skutečnou přidanou hodnotou z hlediska optimalizace řízení procesu. Měření procesní viskozity je v monit zásadníoring a řízení různých koncentračních procesů v mlékárenském průmyslu. Nepřetržité monitoring reologického chování tekutiny může umožnit optimalizaci procesu, např. čerpání (zabránění zablokování a selhání čerpadla), odpařování (omezení zanášení a maximalizace odstranění vody) a sušení rozprašováním (zabránění zanášení trysek).

Aby bylo zaručeno, že každé získané měření bude reprezentativní, měl by optimální návrh umožňovat čištění na místě s malým znečištěním, rychlou reakční dobou a dobrou obnovou vzorku nebo ještě lépe, pokud není potřeba odběr vzorků. Sonda musí splňovat hygienické předpisy, jako je odstranění mrtvých míst, kde by se mohly množit choroboplodné zárodky. Protože některé atomizační systémy používají vysokotlaké trysky, může být optimální technika měření viskozity určena typem atomizace.

Studie odhalily, že torzní vibrace poskytly nejbezporuchovější výkon ze systémů hodnocených pro monitoring viskozita. Mezi jeho výhody patří vysoká odolnost vůči vibracím zařízení, snadné čištění a nízké nároky na údržbu, protože nemají žádné pohyblivé části.

Důležité je, že měření nejsou ovlivněna změnami průtoku nebo přítomností suspendovaných pevných látek nebo plynů. Viskozimetr instalovaný v místě před atomizérem nabízel výrazně lepší kontrolu procesu rozprašování, což vedlo ke snížení plýtvání, nižší spotřebě energie a lepší kontrole struktury produktu, sypné hmotnosti a obsahu vlhkosti. Inline měření viskozityoring sušeného mléka zlepšuje výrobu tím, že optimalizuje homogenitu sušeného mléka, vytváří konzistentní rekonstituované produkty, zvyšuje výnosy a snižuje ztráty.

Rheonics'Výhoda

Kompaktní tvarový faktor, žádné pohyblivé části a nevyžaduje žádnou údržbu

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Mají malý půdorys, který umožňuje Inline instalaci v jakékoli procesní lince, čímž se vyhnete dalším požadavkům na prostor nebo adaptér.

Hygienický, hygienický design

Rheonics SRV a SRD jsou k dispozici v tri-clamp a DIN 11851 připojení kromě vlastních procesních připojení.

Jak SRV, tak SRD splňují požadavky na shodu s potravinami podle předpisů FDA a EU.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži a jsou tak zcela necitlivé na montážní podmínky a průtoky. Snímací prvek je umístěn přímo v kapalině bez zvláštních požadavků na pouzdro nebo ochrannou klec.

Okamžité přesné údaje o kvalitě – Kompletní přehled systému a prediktivní řízení

RheonicsSoftware je výkonný, intuitivní a pohodlný na používání. Procesní tekutinu v reálném čase lze monitorovat na integrovaném IPC nebo externím počítači. Více senzorů rozmístěných po celém závodě je řízeno z jediného řídicího panelu. Žádný vliv tlakové pulsace z čerpání na činnost snímače nebo přesnost měření. Žádný vliv vibrací.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací - nulová údržba / prostoje

V nepravděpodobném případě poškození snímače vyměňte snímače bez výměny nebo přeprogramování elektroniky. Drop-in náhrady pro senzor i elektroniku bez jakýchkoli aktualizací firmwaru nebo změn kalibrace. Snadná montáž. K dispozici se standardními a vlastními procesními připojeními, jako je NPT, Tri-Clamp, DIN 11851, Přírubové, Varinline a další sanitární a hygienické přípojky. Žádné speciální komory. Snadno odstranitelné pro čištění nebo kontrolu. SRV je také k dispozici s DIN11851 a tri-clamp připojení pro snadnou montáž a demontáž. Sondy SRV jsou hermeticky uzavřeny pro čištění na místě (CIP) a podporují vysokotlaké mytí s konektory IP69K M12.

Rheonics přístroje mají sondy z nerezové oceli a volitelně poskytují ochranné povlaky pro zvláštní situace.

Nízká spotřeba energie

Napájení 24 V DC s odběrem proudu menším než 0.1 A během normálního provozu.

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším, všestranným a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách.

SRV je k dispozici s nejširší provozní rozsah na trhu pro inline procesní viskozimetr:

- Rozsah tlaku až 5000 psi

- Rozsah teplot od -40 do 200 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX cP (a vyšší)

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Vyčistěte na místě (CIP) a sterilizace na místě (SIP)

SRV (a SRD) monitoruje čištění potrubí pomocí monitoring viskozitu (a hustotu) čističe/rozpouštědla během fáze čištění. Jakékoli malé zbytky jsou detekovány senzorem, což operátorovi umožňuje rozhodnout, kdy je linka čistá/vhodná pro daný účel. Alternativně SRV (a SRD) poskytuje informace do automatizovaného čisticího systému, aby bylo zajištěno úplné a opakovatelné čištění mezi jednotlivými cykly, čímž je zajištěna plná shoda s hygienickými standardy zařízení na výrobu potravin.

Špičkový design a technologie senzorů

Mozkem těchto senzorů je sofistikovaná patentovaná elektronika. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako je ¾” NPT, DIN 11851, příruba a Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Elektronika snímače, která je k dispozici jak v krytu převodníku, tak i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních linek a do vnitřních skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Možnosti analogové a digitální komunikace

Volitelné možnosti digitální komunikace

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Nainstalujte senzor přímo do vany a provádějte měření viskozity a hustoty v reálném čase. Není vyžadováno žádné bypassové vedení: snímač může být ponořen in-line; průtok a vibrace nemají vliv na stabilitu a přesnost měření. Optimalizujte výkon míchání poskytnutím opakovaných, po sobě jdoucích a konzistentních testů kapaliny.

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace