Vady v lazurovém povlaku jsou způsobeny odchylkami v glazuře, které způsobují barevné rozdíly, kolísání tloušťky povlaku, praskliny. Monitoring a kontrola viskozity vede k dramatickému poklesu defektů. Klíčové výhody automatizace řízení hustoty/viskozity glazury:

- Kompletní automatizace přípravy glazury

- Kompletní automatizace podávání glazury

- Zvýšená produktivita díky automatizaci

- Vyhněte se plýtvání glazurami a tónovým odchylkám

- Odstranění lidských chyb

- Zlepšení kvality konečného produktu

- Zajištění aplikace konzistentního množství glazury a snížení defektů spojených s kolísáním viskozity

Úvod

Za posledních několik let prošel průmysl keramických obkladů významnými změnami. U těchto materiálů jsou výrobní procesy vysoce inovativní, s plně automatizovaným výrobním procesem, který přináší vysokou kvalitu a produktivitu.

Zdroj: VÝVOJ SYSTÉMU ZASKLENÍ NECITLIVÉHO NA VARIACE VISKOZITY GLAVY, G. Mallol et. al.

Výrobci keramických dlaždic se ve svém výrobním procesu setkávají s běžnou vadou, která nepříznivě ovlivňuje kvalitu jejich konečného produktu, konkrétně s nedostatkem barevné jednotnosti mezi dlaždicemi stejného modelu. Podle několika studií je tato vada způsobena dvěma způsoby: Za prvé nekonzistencí v povaze materiálů použitých při dekoraci (tělo, engoby, glazury, inkousty atd.) a za druhé nesprávným zpracováním, zejména při aplikaci. engob a glazur, jakož i v procesech zdobení a vypalování.

editaci videa

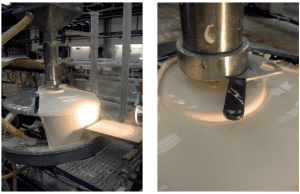

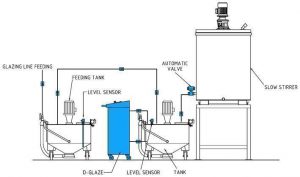

Většina současných systémů zvonového přívodu glazury využívá kovovou trubku, uvnitř které je glazura přiváděna pomocí čerpacího systému skrz vršek, přičemž dosahuje konstantní výšky přes přepadový systém. Přepadový systém může mít různé podoby v závislosti na výrobci. Náústek ve tvaru komolého kužele na dně této trubky je vybaven ventilem, který umožňuje ruční ovládání množství glazury nanesené na zvon, čímž se upravuje množství glazury nanesené na dlaždice. V bezprostřední blízkosti ventilu je přímá trubková část, jejíž průměr odpovídá výstupnímu průměru ventilu, a na druhém konci této trubky je tryska o konstantním průměru, kterou proudí suspenze glazury na zvon.

Zdroj: Maincer

Zdroj: SMAC

Viskozita v zasklívacích operacích

V keramice se obvykle rozumí, že viskozita se vztahuje ke stupni tekutosti kaše, suspenze nebo zředění (například „smyk“ se používá, když se diskutuje o viskozitě, zatímco inženýři chápou viskozitu jako vrstvy molekul nebo částic, které vykazují vzájemné tření. ). Opačným konceptem tekutosti je viskozita. Suspenze, které jsou viskózní, nemají tekutost, a proto jsou husté. Viskozita se měří laboratorními přístroji nazývanými viskozimetry, které poskytují výsledek v jednotce zvané poise. Čím vyšší je rovnovážné číslo, tím je suspenze viskóznější.

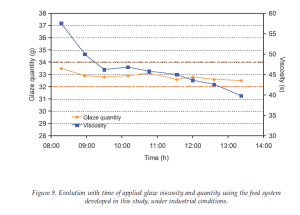

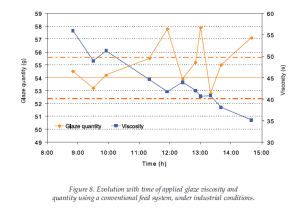

Barevné odchylky, odchylky tloušťky povlaku a praskliny jsou způsobeny odchylkami v zasklení. Monitoring a kontrola viskozity dramaticky snižuje vady. Nedostatek barevné stejnoměrnosti mezi dlaždicemi je často způsoben odchylkami ve vypouštěcím průtoku konvenčních systémů podávání glazury pro aplikaci zvonem kvůli změnám viskozity glazury obsažené v míchacích a čerpacích nádržích. Tyto změny viskozity, způsobené především změnami teploty v glazuře, způsobují významné změny v množství glazury nanesené na keramické dlaždice, což může vést k barevným rozdílům. Jak je ukázáno níže, změny viskozity glazury způsobují změny v průtokové rychlosti v důsledku změn ve ztrátách mechanické energie, ke kterým dochází při průchodu podavačem.

Zdroj: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Bubliny a dírky

Během a po vypalování jsou v glazuře vždy přítomny bublinky. Nicméně, pokud jsou bubliny příliš velké a nevytvrzené během vypalování, projeví se jako vady na povrchu glazury.

Naopak dírky jsou způsobeny plyny z těla, které tvoří větší díry, když glazura není dostatečně tekutá, aby se „zahojila“.

Vhodná tloušťka vrstvy povlaku může snížit velikost bublin, které procházejí vrstvou glazury. Pak může úprava viskozity roztavené glazury pomoci jedním ze dvou následujících způsobů:

- vyšší viskozita: bublinky zůstávají pod povrchem glazury

- velmi nízká viskozita: bublinky rychle procházejí glazurou

Dolíčky

K defektu pomerančové kůry dochází, když bubliny nemohou uniknout z glazury v důsledku vysokého povrchového napětí a viskozity a zůstávají pod povrchem glazury. Chlazení způsobí smrštění bublin a zanechání prohlubně na povrchu glazury.

Vlnitost

Povrch glazury s vlněním je obvykle způsoben vysokou viskozitou roztavené glazury, která se při výpalu nemůže roztahovat. Obvykle je prvním řešením zvýšení teploty nebo doby máčení v peci, ale důležitý je i kaolin. Čím jemnější kaolin, tím lepší hladkost povrchu.

Současné metody řízení viskozity

Kontrolní metoda používaná ke korekci odchylek v rychlosti toku glazury spočívá v provádění pravidelných ručních měření (v nejlepším případě každou půlhodinu) gramáže nanesené na kovovou kontrolní desku, která je vyrobena tak, aby překročila clonu glazury vytvořenou zvonek, takže když se naměřené množství glazury odchýlí od předem nastavených hodnot, obsluha nastaví ventil pro zvýšení nebo snížení průtoku glazury.

Tento způsob práce s ohledem na svou periodicitu nezaručuje aplikaci konzistentního množství glazury a vede k defektům spojeným s nedostatkem barevné jednotnosti v konečném produktu.

Příklad: Jak se řídí viskozita a hustota v typickém stroji na nanášení glazury

Míchací stroj začíná s vysokohustotním prekurzorem, který má často vysokou hustotu 1.9-2.1 g/cmXNUMX. To má směšovače a ventily pro ovládání různých krmiv. Hustota se často měří ručně nebo pomocí inline senzoru, ale viskozita je téměř vždy měřena pohárkem kvůli zatím nedostupnosti spolehlivého senzoru, který by poskytoval opakovatelná měření.

Míchací stroj pak přidává přísady, vodu a minerály, aby se dosáhlo správné hustoty a viskozity. Obecná aplikační hustota se pohybuje kolem 1.3 až 1.6 g/cm4. Viskozita je to, co operátoři zatím používají u kelímku ford XNUMXmm.

Glazura je velmi složitá kapalina, kde často použité modifikátory viskozity mají určité stáří. Mohou dramaticky změnit viskozitu během několika hodin, zatímco hustota je stále stejná. To znamená, že glazura se může změnit z dokonale dobré pro použití na nepoužitelnou. To znamená nutnost správné kontroly/monitorování viskozityoring je ještě kritičtější. Jednou ze složek glazury je lepidlo, které způsobuje velké změny viskozity.

Zdroj: VÝVOJ SYSTÉMU ZASKLENÍ NECITLIVÉHO NA VARIACE VISKOZITY GLAVY, G. Mallol et. al.

Inline senzor pro snadnou integraci do systémů přípravy glazury a nátěrů

Rheonics senzory jsou plug and play automatizace. Inline viskozimetr lze nainstalovat do jakékoli nádrže nebo potrubí pomocí jednoduché montáže. Celá operace instalace senzoru a zahájení měření viskozity v reálném čase trvá méně než 30 minut. Rheonics senzory mají vestavěné měření teploty, což umožňuje sledovat jak viskozitu, tak teplotu směsi kejdy ve všech fázích – od míchání až po natírání. Hodnoty viskozity mohou být kompenzovány teplotou, což je nezbytné pro zajištění konzistentní výroby prostřednictvím typických denních a sezónních teplotních změn.

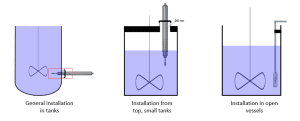

Instalace do nádrží

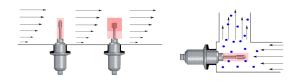

Instalace do potrubí

Viskozimetr je hermeticky zapouzdřený a necitlivý na vnější hluk stroje – výkon tedy není ovlivněn turbulencemi a nehomogenitou kapaliny. Automatizované online měření viskozity pomocí SRV nebo SRD eliminuje odchylky v odběru vzorků a laboratorních technikách. Senzor je instalován v směšovací/povlakové nádrži a nepřetržitě měří viskozitu formulovaného systému (a hustotu v případě SRD). Konzistence keramické glazovací kapaliny je dosažena automatizací dávkovacího systému pomocí procesního regulátoru založeného na měření viskozity a teploty v reálném čase.

Během procesu přípravy kaše před potahováním (a dokonce i během potahování máčením) lze proces míchání monitorovat Rheonics senzory, které dokážou ověřit, zda je obsah pevných látek a homogenita (stabilita) optimální, aniž by se museli starat o nesčetné množství faktorů, které by je mohly ovlivnit. Inline řízení viskozity s Rheonics senzory mohou pomoci zmírnit nejběžnější problémy, jako jsou barevné rozdíly, kolísání tloušťky povlaku, praskliny, které mohou negativně ovlivnit kvalitu finálních produktů.

Rheonics SRV – 3/4 ” NPT – Inline procesní snímač viskozity

Rheonics SRD – 3/4 ” NPT – Inline procesní senzor hustoty (a viskozity).

Rheonics nabízí integrované samostatné měření viskozity, hustoty a pHoring a řídicím systémem. The Rheonics Kašička Monitoring a řídicí systém používá inline viskozimetry a inline pH sondy k monitorování viskozity, teploty a pH suspenze v reálném čase. Korekční ventily jsou ovládány tak, aby přidávaly správnou dávku, aby byla zajištěna absolutní kontrola charakteristik suspenze během procesu míchání a potahování.

Rheonics Kašička Monitoring a řídicí systém nainstalovaný v továrně

Jak se výrobci snaží být agilnější při přizpůsobování se požadavkům průmyslu, chápou potřebu investovat do výzkumných a vývojových aktivit a pokročilých technologií řízení procesů pro vývoj nových receptur s přizpůsobenými charakteristikami. Rheonics inline viskozimetry umožňují výrobcům provádět operace zasklívání špičkové kvality a velké rozmanitosti, s minimálním zapojením operátorů v továrně – významná výhoda oproti jiným alternativám měření nebo řešením pro řízení procesů. Údaje poskytnuté společností Rheonics viskozimetry a integrovaná řešení pomáhají urychlit křivky učení a přizpůsobit se častějším změnám složení kejdy, což přispívá k efektivnějšímu, hospodárnějšímu a ekologičtějšímu výrobnímu procesu. Inline míchání s kontinuálním měřením viskozityoring Řešení řeší hlavní výzvy procesů sériové výroby, jako jsou ztráty během změn produktu a neúčinnost manipulace s materiálem v přístupu založeném na receptuře. Podporuje snadné škálování operací.

Jedinečné výhody s Rheonics inline online viskozimetr SRV a hustoměr SRD pro aplikace míchání a nanášení keramických glazur zahrnují:

- Funguje přesně v téměř všech nátěrových systémech se širokou škálou složení / složení

- Udržuje nastavenou viskozitu kaše v míchacích nádržích bez ohledu na kolísání teploty a vlhkosti, stav míchacího zařízení, substráty, rozpouštědla, formulace nebo složky dávkování

- Robustní, hermeticky uzavřená hlava senzoru. Sondu senzoru lze čistit přímo se všemi standardními procesy CIP / SIP nebo ručně navlhčeným hadrem bez nutnosti demontáže nebo nové kalibrace

- Žádné pohyblivé části stárnou ani nejsou znečištěné sedimenty

- Necitlivý na pevné částice; žádné úzké mezery na znečištění částicemi

- Všechny smáčené části jsou z nerezové oceli 316L - žádné problémy s korozí

- Certifikováno podle ATEX a IECEx jako jiskrově bezpečné pro použití v nebezpečných prostředích

- Široký provozní rozsah a jednoduchá integrace – elektronika snímače a komunikační možnosti extrémně usnadňují integraci a zavádění průmyslových PLC a řídicích systémů

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace