- Textura a konzistence produktu jsou pro zákazníka nanejvýš důležité - ve výrobě je viskozita korelovaným parametrem pro zajištění konzistence textury a pocitu produktu

- Data zachycená a zpracovaná Rheonics viskozimetry vám pomohou výrazně snížit odchylky, což vede k vyšší retenci pevných látek a tím k vyšším výtěžkům.

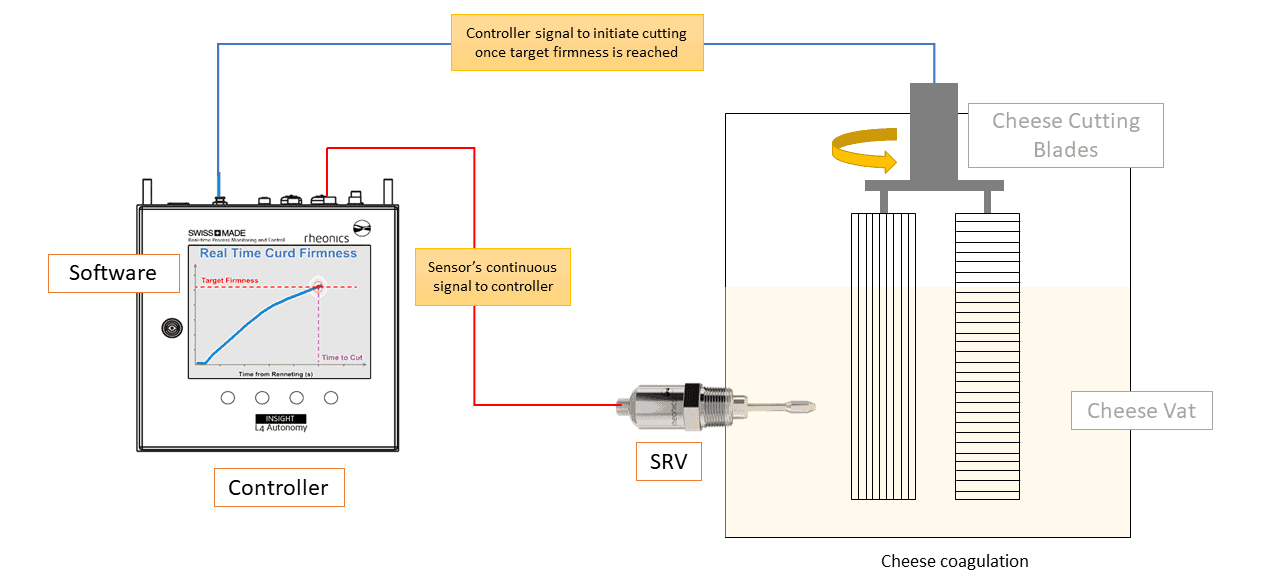

- Kinetika tuhosti a tuhost mléčného gelu jsou vyneseny živě před očima sýrařů pro rychlou analýzu, rychlou reakci a případně automatické řezání gelu.

Úvod

Sýr je základní stravou v mnoha částech světa. Spotřebitelé vysoce oceňují chuť a texturu. Na důležitosti textury přispívá složitý způsob, jakým interaguje se svými kolegy z vyššího profilu: chuť, vůně a chuť. Se zvyšující se konkurencí je kladen stále větší důraz na efektivitu výroby a kvalitu výrobků, používání procesního řízení k dosažení těchto cílů se stává univerzálním, což má za následek výhody jako zlepšení kvality výrobků, snížení odpadu, snížení materiálových a energetických nákladů, optimalizace zpracování čas a větší flexibilitu procesu.

Výroba sýra je vysoce standardizovaný postup, během kterého se mléko přeměňuje na různé druhy sýrů prostřednictvím enzymatické destabilizace kaseinových proteinů za vzniku tvarohu. Rozsah tohoto procesu se však u jednotlivých výrobců značně liší. Sýr lze vyrábět ve velkých komerčních mlékárnách v tancích, které zaplňují celou místnost, umně vytvořený v malých řemeslných kádích nebo ve velkém hrnci v obytné garáži. Bez ohledu na měřítko je přesné stanovení doby krájení nesmírně důležité jak pro kvalitu, tak pro množství vyráběného sýra.

Při zpracování mléčných potravin je kvalita konečného produktu vysoce závislá na kvalitě použité suroviny (surovin), typu a vlastnostech použitých přísad a použité metodice a technologii zpracování. Suroviny se mohou měnit v důsledku sezónních výkyvů (jako u mléka), zvláštní výhody má použití senzorů, které určují dynamický stav procesu on-line a v reálném čase.

editaci videa

Sýr je definován jako čerstvý nebo zrající produkt získaný koagulací mléka a následným oddělením kapalné a pevné fáze tvořící sraženinu mléka nazývanou syrovátka a tvaroh. Sýřenina se dále zpracovává na sýr. Tvorba mléčného gelu a rozřezání gelu na zrna tvarohu pro umožnění separace syrovátky jsou dvě hlavní jednotkové operace při výrobě sýra. Prvním krokem tvorby gelu je koloidní destabilizace kaseinových micel v důsledku chemické modifikace ochranného k-kaseinového vlasatého povlaku koagulačními činidly. Druhý krok spočívá v agregaci destabilizovaných kaseinových micel za vzniku gelové sítě. Další zesíťování kaseinových micel vede k vývoji pevného gelu.

U většiny druhů sýrů nedochází k oddělení syrovátky a tvarohu samovolně a vyžaduje nakrájení gelu na malé kostičky (zrnka tvarohu). Tato operace zvyšuje poměr povrch/objem gelu, což umožňuje únik syrovátky, zatímco se zrna sýřeniny smršťují.

Míra retence mléčné sušiny v tvarohu velmi závisí na řezné pevnosti gelu. Míra retence pevných látek neboli „výtěžek kádě“ na rozdíl od celkového výtěžku sýra konkrétně měří výkon kroku koagulace a představuje účinnost kroků koagulace a řezání gelu pro přeměnu mléka na tvarohovou hmotu.

Monitor koagulaceoring

Velká pozornost byla věnována zejména procesu srážení mléka při výrobě sýrů. Odhad tuhnutí sýřeniny v reálném čase a předpověď doby krájení jsou zásadní pro kontrolu srážení mléka během výroby sýra. Změny ve složení mléka a podmínky srážení mají významný vliv na tvrdost sýřeniny a tím i na dobu krájení.

Menší továrny mívají flexibilnější výrobní plány, které pomáhají zvýšit variabilitu trvání koagulačních procesů. Naopak velké továrny jsou silně automatizovány a výrobní schéma je perfektně naprogramováno, což často znemožňuje modifikaci řezného času. Kvůli kontrole se uchylují ke standardizaci mléka. Ale bohužel vždy existuje určité riziko změn podmínek zpracování a lidských chyb, které by mohly mít za následek značné ekonomické ztráty v důsledku sériové výroby ve velkém.

Inline senzorový monitororing vývoj koagulace a tvrdosti sýřeniny by mohl poskytnout informace v reálném čase, které by operátorům umožnily přijmout vhodná opatření k minimalizaci ztráty tuku a jemných částic.

Co je to „čas řezání“ a proč je čas řezání tak důležitý?

Při výrobě sýra je třeba sraženinu nakrájet, když je dostatečně pevná, aby vytvořila diskrétní částice, které vytlačují syrovátku bez fragmentace. Z tohoto důvodu nastává okamžik krájení tvarohu o něco později než bod želatinace. To znamená potřebu měřit pevnost gelu při jeho tvorbě a až do bodu, kdy je připraven k syneresi.

Koagulace je dokončena, když se z agregovaných proteinů vytvoří pevný gel. Tento bod je známý jako „čas řezání“ neboli fáze, ve které je nutné gel nakrájet, aby se oddělil tvaroh od tekuté syrovátky. Když se gel nařeže, podstoupí synerézi, proces, při kterém vytlačí tekuté syrovátkové proteiny. Po dokončení synereze jsou konečným produktem částice tvarohu suspendované v tekuté syrovátce.

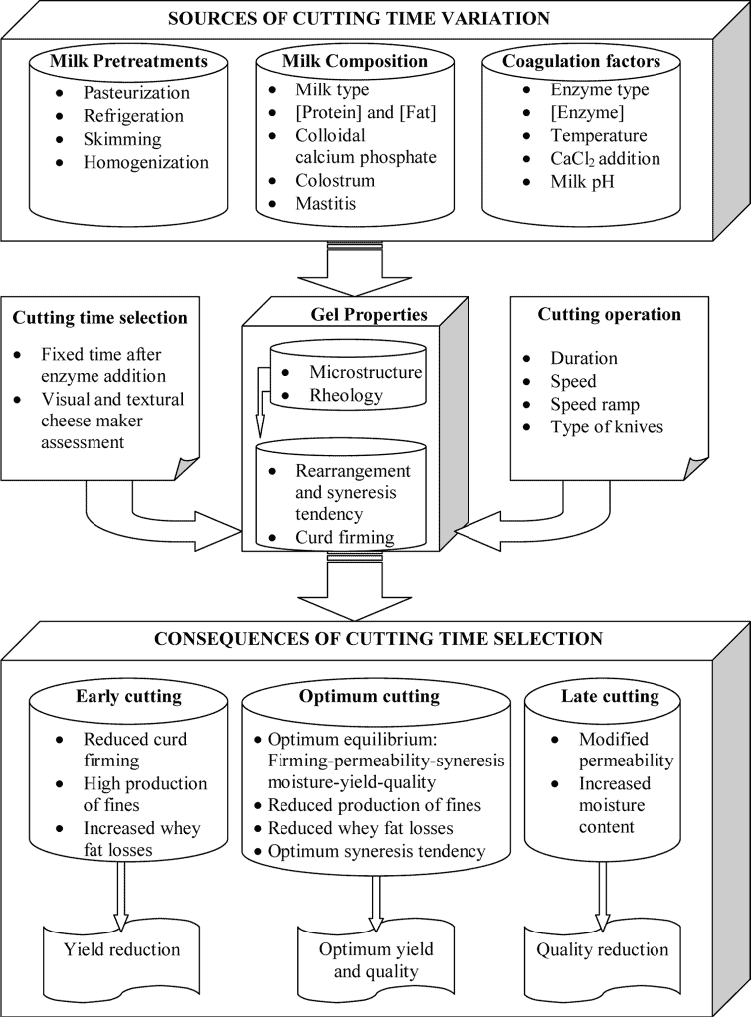

Volba doby řezu (CT) závisí na reologických a mikrostrukturálních vlastnostech gelů, jako je pevnost koagula a schopnost přeskupení, které zase závisí na koagulačních faktorech, složení mléka a předběžné úpravě mléka.

Z tohoto důvodu výběr CT výrazně ovlivňuje vlhkost, výtěžnost a kvalitu sýra a ztráty tuku v syrovátce. Rychlost řezání a míchání může mít také výrazný vliv na velikost částic sýřeniny a/nebo ztráty tuku v syrovátce při odkapávání. Při konstantní rychlosti řezání a míchání příliš brzké řezání gelu zesiluje mechanický dopad operací řezání a míchání na zrna tvarohu, což zvyšuje jemnou sýřeninu a ztráty tuku v syrovátce, čímž se snižuje výtěžnost sýra.

Naproti tomu zpoždění CT má tendenci vyvolat opačný účinek na výtěžnost sýra. Nadměrné zpoždění v krájení však také vytváří příliš pevný gel, který se nemůže srazit, což zvyšuje obsah vlhkosti sýřeniny. Nadměrný obsah vlhkosti způsobuje „falešné“ zvýšení výnosu a mohl by změnit proces zrání a ohrozit kvalitu sýra. Ekonomický dopad, pokud jde o výtěžnost a kvalitu vadného výběru CT, nebyl důsledně popsán.

Reference: Metody předpovědi doby krájení při výrobě sýrů, M. Castillo (2006)

Přehled „konvenčních“ postupů výběru doby střihu

Bez ohledu na velikost výrobce a typ sýra je krok krájení mléčného gelu pravděpodobně nejméně kontrolovaným krokem v procesu výroby sýra a velká část celkového výtěžku sýra závisí na tomto kritickém kroku. Sýráři potřebují nástroj k přesnému a reálnému měření pevnosti sráženého mléka, aby mohli učinit správné rozhodnutí ve správný okamžik. Časné techniky zahrnovaly pohyb pístů nebo membrán, které snímaly odpor koagula vůči pohybu. Tyto však trpěly nevýhodou, že pohyb měl tendenci narušovat gel, když se tvořil, a tak interferovat s měřením elasticity gelu. I když se taková zařízení ukázala jako velmi užitečná pro výzkum výroby sýra, jejich použití bylo omezeno na laboratorní práci kvůli jejich velikosti, obtížím s integrací a vtíravosti v sýrové kádi.

V praxi se gel obvykle řeže po a předem stanovený reakční čas uplynula nebo na základě úsudku operátora na základě subjektivního hodnocení texturních a vizuálních vlastností gelu. Je to velmi běžná praxe, ale její spolehlivost je sporná, protože existuje mnoho faktorů, které by mohly změnit tuhost sýřeniny a mikrostrukturu gelu a změnit tak optimální dobu řezání.

Mnoho výrobců sýrů se uchyluje palpace prstů, technika se známými nevýhodami, jako je nemožnost provést test v reálném čase a nedostatek zkušených sýrařů. Metoda, která je také subjektivní a není kvantitativní. Výše uvedená metoda však ponechává široký prostor pro variabilitu založenou na úsudku testujícího. Jak se mlékárenský průmysl začal rozrůstat a výroba sýra se začala provádět ve větších výrobních zařízeních, začalo být zřejmé, že by měla být vyvinuta více vědecká a standardizovaná metoda pro stanovení doby řezání.

Další možností je krájení tvarohu spolehnutím se na empirická kontrola. Sýraři mohou zvolit dobu krájení s úžasnou konzistencí na základě zkušeností, ale rozhodně ji nelze optimalizovat metodou empirické kontroly.

Většina nedestruktivních systémů měří změny vodivosti určitých fyzikálních vlastností jako je elektrický proud, teplo, ultrazvuk nebo elektromagnetické záření. Elektrická vodivost se během srážení mléka zvyšuje o 0.5–1 %, ale toto monitoring Technika má některá významná omezení, jako je velký teplotní koeficient vodivosti a možnosti interference mezi původními elektrolyty mléka a měřením. Senzor tepelné vodivosti detekuje změny v přenosu tepla prouděním z „žhavého drátu“ do okolního mléka, které jsou způsobeny změnami viskozity během koagulace.

Snímač horkého drátu bylo prokázáno, že měří velmi přesně bod gelovatění, ale nebyl tak přesný při předpovídání bodu řezání sýřeniny. Viskozita se exponenciálně zvyšuje mezi začátkem agregace a začátkem vizuální koagulace, což způsobuje, že horký drát není tak vhodný pro měření tuhosti gelu. Horký drát není vhodný pro prostředí s proměnlivým proteinem, protože protein má velký vliv na rychlost tuhnutí tvarohu, ale pouze malý vliv na dobu, kdy se začne tvořit gel, což je to, co horký drát měří.

Nedostatek přísné CT charakterizace a obvyklé změny v obsahu mléčné bílkoviny nutí moderní sýrárny standardizovat obsah bílkovin v mléce ve snaze řídit koagulaci, tuhnutí gelu, synerezi sýřeniny, výtěžnost sýra a kvalitu produktu. V období více než sedmi desetiletí bylo pro monit navrženo velké množství různých technikoring srážení mléka a ztužování tvarohu, což jasně ukazuje, že průmyslové požadavky na výběr CT nebyly plně uspokojeny tradičními metodami.

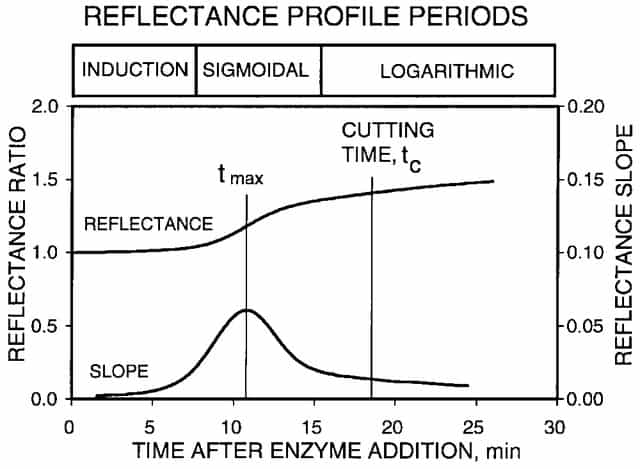

Optické metody: Difuzní změny odrazivosti při kultivaci tvarohu

Interakce světelných částic s částicemi hmoty, po které mohou částice světla změnit směr nebo zaznamenat částečnou ztrátu nebo zisk energie, se nazývá „rozptyl světla“. Tato intenzita se může lišit v závislosti na materiálech, se kterými světlo interaguje, takže interpretace rozptylu světla má mnoho aplikací. Jednou z takových aplikací je proces výroby sýrů, protože bylo úspěšně vyvinuto několik optických metod pro sledování koagulace a předpovídání doby řezání určitých sýrů. Světlo se od micely rozptyluje do všech směrů, takže protein je málo absorbován.

V případě monitoring koagulace popř predikce doby řezání pomocí rozptylu světla, do hry vstupuje několik různých faktorů. Za prvé, jak je uvedeno výše, světlo se rozptyluje z micel v mléce do všech směrů. V procesu výroby sýra však po přidání enzymu začnou micely denaturovat a agregovat. Světelný rozptyl denaturovaných micel je mnohem intenzivnější. Proto může být tato vlastnost světelných interakcí použita ke kvantifikaci pevnosti koagula.

Protože se doba řezání vybírá na základě modelu, vždy existuje určitý nesoulad mezi skutečným a předpokládaným časem řezání. Při zpracovávání změn ve složení a přísadách to může být vždy spojeno s potřebou přijít s novým, vhodnějším modelem pro spolehlivé předpovědi, protože tato metoda není přímá. Korelace mezi parametry musí být generována z profilu difuzní odrazivosti a doby řezání, aby se vyvinul algoritmus pro predikci doby řezání. S nepřímými metodami bude vždy přidružena chyba měření.

Viskozita pro QC a in-line měření procesů v mlékárenském průmyslu

Největší vliv na proces výroby sýra mají vlastnosti mléka, které se při výrobě používá. Zejména mléčné bílkoviny jsou velmi důležité pro kvalitu sýra, jejíž výsledek je velmi závislý na struktuře a interakci těchto bílkovin. Změny ve složení mléka mohou ovlivnit chuť a texturu sýra různými způsoby. Za tímto účelem je složení mléka v procesu výroby sýra vysoce standardizováno, aby se dosáhlo jednotných poměrů tuku k bílkovinám v závislosti na konkrétním požadovaném typu mléka.

Vliv sezónnosti mléka byl ovlivněn dalšími nekontrolovanými proměnnými (tepelné zpracování, teplota, pH a typ syřidla). To ukazuje hodnotu on-line měření, protože nebylo možné předpovědět pevnost sýřeniny v komerční situaci při výrobě sýra z offline měření kvůli interaktivním účinkům tolika proměnných.

Inline procesní měření pro kontinuální výrobu pro zvýšení výtěžnosti, bezpečnosti a produktivity

Jak se výroba sýra stále více mechanizovala a problémy s bezpečností potravin se staly kritičtějšími, komerční sýrárna začala fungovat kolem řady uzavřených kádí s méně příležitostí pro výrobce sýra ručně změřit sílu gelu. Rozsah provozu moderních závodů spolu se stále se zvyšujícími požadavky na kontrolu kvality vedly k zájmu o systémy, které on-line sledují tvorbu sýřeniny. Kromě toho současný provoz sady sýrových kádí vyžaduje časový cyklus se všemi káděmi v pořadí plnění a vyprazdňování, aby se napomohlo poměrně kontinuálnímu toku mléka ze vstupního/pasterizačního zařízení. Proto je vysoce žádoucí online zařízení pro měření tvorby tvarohu, ale muselo by být nerušivé a čistitelné na místě. Dva klíčové důvody, které mohou učinit měření inline procesu mimořádně cenným:

- Kontinuální výroba: Aby výrobci sýrů podporovali mechanizované procesy v průmyslových odvětvích a mohli snadno škálovat výrobní procesy, potřebují spolehlivé procesní instrumentace, které jim poskytují přehled v reálném čase, aby se mohli rychle přizpůsobit. Automatizace nápravných opatření a snížení potřeby manuálních zásahů zvyšuje bezpečnostní standardy a zvyšuje spolehlivost operací.

- Bezpečnostní a hygienické normy při zpracování potravin: Existuje vážná potřeba upustit od ručního měření, které může ohrozit regulační normy a hygienická očekávání zákazníků. Inline měřicí zařízení musí být vybavena sanitárním procesním připojením, musí být snadno čistitelná a musí být kompatibilní s CIP/SIP.

Průmyslové sýrové kádě (Zdroj – TetraPak)

Inline viskozimetr pro dobu řezání

Typické výrobní procesy spojené s mlékárenským zpracováním, jako jsou tepelné cykly a mechanické operace (míchání, filtrace, hnětení, lisování atd.), mohou významně změnit reologické vlastnosti a následně i vlastnosti konečného produktu. Aby bylo možné řídit výrobní proces, musí být nejprve identifikována a poté změřena kvalita nebo parametr, který charakterizuje aktuální stav procesu. Viskozita je klíčovou fyzikální vlastností sráženého mléka, která poskytuje hlubší pohled na to, co se přesně děje na molekulární úrovni, která často docela dobře charakterizuje stav procesu, ať už samotná nebo v kombinaci s jinými fyzikálními a chemickými vlastnostmi.

Ve srovnání s jinými online měřeními, jako jsou horké dráty a optické metody, je charakterizace viskozity přímou metodou – není třeba spoléhat na predikční modely nebo odhady. Inline viskozimetr, který má malý tvarový faktor, snadno se instaluje, je kompatibilní s hygienickými normami a snadno se integruje s průmyslovým PLC systémem, poskytuje výrobcům mléčných výrobků významnou hodnotu pro přesné načasování krájení sýra.

Mnohem víc než jen zkrácení času pro výrobce sýrů

Vyrobený sýr musí mít trvale vysokou kvalitu podle přísných specifikací ze surovin, které se mohou lišit svým složením nebo fyzikálními vlastnostmi. Spotřebitel očekává, že produkt bude mít vhodnou a konzistentní texturu – vlastnost ovlivněnou viskozitou.

Stručně řečeno, in-line měření a regulace viskozity může poskytnout efektivní a prospěšný prostředek řízení procesu při výrobě sýra prostřednictvím následujících hlavních způsobů:

- Detekce koncového bodu procesu míchání, homogenizace a koagulace: Charakterizace viskozity během koagulačního procesu je užitečná pro stanovení stability a konečného bodu. Během homogenizace bude formulace podléhat podstatnému zvýšení viskozity, protože se zmenšuje velikost kapiček. Výše tohoto zvýšení bude proto dobrým ukazatelem kvality emulze. Monitoring viskozita online umožňuje ruční nebo automatické nastavení intenzity míchání, rychlosti otáčení a dalších proměnných v závislosti na zpracování.

- Lepší správa a zacházení s přísadami: Koncentrace má silnou korelaci s viskozitou; proto lze informace o viskozitě účinně použít k předpovědi nebo křížové kontrole

Z těchto důvodů může měření viskozity získané inline viskozimetrem poskytnout vynikající měřítko QC a zajistit QA / QC procesu a konečného produktu.

Měření viskozity mléčných zařízení a výzvy procesu

Inženýři a provozovatelé zařízení na zpracování mléčných výrobků si uvědomují, že je třeba provádět měření viskozity a zasahovat prostřednictvím vhodných nápravných opatření, aby byla zajištěna vysoce kvalitní a konzistentní reologie produktu. Provádění těchto měření je však v průběhu let zpochybňovalo.

Offline vzorky jsou jednoduše nespolehlivé a nejsou vhodné pro mléčný průmysl

Monitoring viskozita tekutiny v procesu často znamená odebrání vzorku tekutiny z nádrže nebo potrubí a přivedení vzorku do laboratoře, kde se její reologické vlastnosti měří na laboratorním viskozimetru nebo reometru. Na základě zjištění musí být operátor procesu informován, zda má kapalina požadovanou viskozitu, nebo je-li zapotřebí další opatření, musí být po zásahu provedena nová měření. Tento systém se nazývá off-line nebo manuální ovládání s několika zjevnými nevýhodami – je časově náročné a často nepřesné i se zkušenými operátory. Výsledky jsou většinou příliš pozdě na uložení dávky.

Alternativou je použití in-line viskozimetru, který bude průběžně sledovat viskozitu procesní tekutiny v průběhu procesu. Tento přístroj poskytuje výstupní signál, který, je-li zobrazen, poskytuje operátorovi potřebné informace k řízení procesu. Alternativně jsou výstupy viskozimetru připojeny k PLC (Programmable Logic Controller) / DCS (Digital Control System) pro automatické řízení procesu.

Problémy s konvenčními viskozimetry pro inline instalaci

Tradiční viskozimetry se setkávají s problémy souvisejícími s průtokem kapaliny v potrubí a míchacích zařízeních nádrže. Obecně viskozimetry nepracují správně v turbulentním proudění. Rotační přístroje budou fungovat pouze do určitého maximálního průtoku. U viskozimetrů s poklesem tlaku je třeba regulovat průtok. Problémům souvisejícím s průtokem lze zabránit instalací viskozimetru on-line a upravením průtoku vzorku tak, aby vyhovoval přístroji. Doba odezvy přístroje může souviset s podmínkami průtoku, protože pro účinnou kontrolu je vyžadována adekvátní obnovovací frekvence vzorku. V případě instalace nádrže je žádoucí umístit přístroj do polohy, kde sousední kapalina představuje celkový stav procesní kapaliny, a vyhnout se „mrtvým oblastem“. Nástroje používané v procesním prostředí musí být robustní a schopné odolat jakýmkoli korozivním materiálům, s nimiž se mohou setkat, zejména při čištění.

Rheonics' Roztoky pro koagulaci monitoring ve výrobě sýrů

Tam, kde je potravinářský proces kontinuální, je on-line snímání (které určuje stav procesu v reálném čase) ideální metodou k řešení problému. Pro užitečné aplikace musí senzory splňovat několik požadavků, např. schopnost propojení s monitorem zařízeníoring/řídicí systémy, robustní měření bez ohledu na průtok nebo okolní podmínky, čistitelnost a stabilita v čase a teplotě.

Rheonics senzory řízení procesů pro potravinářský průmysl, souběžně s vývojem v technologii řízení procesů, mají potenciál zvýšit úroveň automatizace procesů a vybavit tovární inženýry k dosažení maximálních výhod digitalizace, realizace procesních dat a dlouhodobých akčních plánů, datových plánování údržby a spolehlivosti a vysoká opakovatelnost z hlediska kvality, výtěžnosti a konzistence sýrových výrobků.

Měřiče viskozity a hustoty

- V souladu Viskozita Měření: Rheonics" SRV is a is a wide range, in-line viskozity measurement device schopný detekovat změny viskozity v jakémkoli proudu procesu v reálném čase.

- V souladu Viskozita a hustota Měření: Rheonics" SRD je in-line nástroj pro současné měření hustoty a viskozity. Pokud je měření hustoty pro vaše operace důležité, SRD je nejlepší senzor vyhovující vašim potřebám, s provozními schopnostmi podobnými SRV spolu s přesným měřením hustoty.

Tyto přístroje poskytují výstupní signál a čtení na softwarovém panelu, který, pokud je zobrazen, poskytuje operátorovi potřebné informace pro řízení procesu. Alternativně může být možné odeslat výstup do automatického regulátoru procesu. Integrované řídicí systémy umožňují efektivní využití informací o viskozitě/hustotě v procesní lince.

Použití SRV v procesní lince na přípravu mléčných výrobků vede ke zlepšení produktivity, ziskových marží a dosažení souladu s předpisy. Rheonics snímače mají kompaktní tvar pro jednoduchou OEM a dodatečnou instalaci. Nevyžadují žádnou údržbu nebo přestavby. Senzory nabízejí přesné, opakovatelné výsledky bez ohledu na to, jak a kde jsou namontovány, bez potřeby speciálních komor, pryžových těsnění nebo mechanické ochrany. Bez použití spotřebního materiálu a bez nutnosti rekalibrace se SRV a SRD extrémně snadno obsluhují, což má za následek extrémně nízké provozní náklady po celou dobu životnosti.

Během koagulace mléka, jakmile sýřenina dosáhne optimální elasticity, která zajišťuje vysokou míru zadržení pevných látek, je vyslán signál do automatického systému, aby zahájil krok krájení.

Rheonics řešení jsou výhodnější než technologie založené na horkém drátu nebo rozptylu světla, které obě poskytují předpověď doby řezání bez měření skutečné pevnosti. S Rheonics, provádějte řezání gelu přesně se správnou pevností a získáte nejvyšší retenci mléčné sušiny. Jinými slovy, získáte nejvyšší produkci sýra.

- Přístroj pro řízení procesu umístěný v blízkosti (ale mimo) kádí, který poskytuje přesné a v reálném čase měření pevnosti sraženiny mléka.

- Kinetika tuhosti je vykreslena živě před očima sýrařů pro rychlou analýzu, rychlou reakci a případně automatické řezání gelu.

- Přímo měří tuhost mléčného gelu a automaticky spouští řezání gelu, když je dosaženo optimální pevnosti.

- Vysoká odolnost vůči vibracím zařízení, snadné čištění (optimalizuje systémy CIP/SIP) a nízké nároky na údržbu a nemá žádné pohyblivé části

Jakmile je vytvořeno procesní prostředí, je obvykle potřeba jen malé úsilí k udržení konzistence integrity systémů – operátoři se mohou spolehnout na přísnou kontrolu s Rheonics řešení řízení kvality výroby mléčných výrobků. Dosažení vyšší kvality, zvýšených výnosů, snížení ztrát a menší degradace produktu.

Rheonics'Výhoda

Kompaktní tvarový faktor, žádné pohyblivé části a nevyžaduje žádnou údržbu

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Mají malý půdorys, který umožňuje Inline instalaci v jakékoli procesní lince, čímž se vyhnete dalším požadavkům na prostor nebo adaptér.

Hygienický, hygienický design

Rheonics SRV a SRD jsou k dispozici v tri-clamp a DIN 11851 připojení kromě vlastních procesních připojení.

Jak SRV, tak SRD splňují požadavky na shodu s potravinami podle předpisů FDA a EU.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži a jsou tak zcela necitlivé na montážní podmínky a průtoky. Snímací prvek je umístěn přímo v kapalině bez zvláštních požadavků na pouzdro nebo ochrannou klec.

Okamžité přesné údaje o kvalitě – Kompletní přehled systému a prediktivní řízení

RheonicsSoftware je výkonný, intuitivní a pohodlný na používání. Procesní tekutinu v reálném čase lze monitorovat na integrovaném IPC nebo externím počítači. Více senzorů rozmístěných po celém závodě je řízeno z jediného řídicího panelu. Žádný vliv tlakové pulsace z čerpání na činnost snímače nebo přesnost měření. Žádný vliv vibrací.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací - nulová údržba / prostoje

V nepravděpodobném případě poškození snímače vyměňte snímače bez výměny nebo přeprogramování elektroniky. Drop-in náhrady pro senzor i elektroniku bez jakýchkoli aktualizací firmwaru nebo změn kalibrace. Snadná montáž. K dispozici se standardními a vlastními procesními připojeními, jako je NPT, Tri-Clamp, DIN 11851, Přírubové, Varinline a další sanitární a hygienické přípojky. Žádné speciální komory. Snadno odstranitelné pro čištění nebo kontrolu. SRV je také k dispozici s DIN11851 a tri-clamp připojení pro snadnou montáž a demontáž. Sondy SRV jsou hermeticky uzavřeny pro čištění na místě (CIP) a podporují vysokotlaké mytí s konektory IP69K M12.

Rheonics přístroje mají sondy z nerezové oceli a volitelně poskytují ochranné povlaky pro zvláštní situace.

Nízká spotřeba energie

Napájení 24 V DC s odběrem proudu menším než 0.1 A během normálního provozu.

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším, všestranným a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách.

SRV je k dispozici s nejširší provozní rozsah na trhu pro inline procesní viskozimetr:

- Rozsah tlaku až 5000 psi

- Rozsah teplot od -40 do 200 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX cP (a vyšší)

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Vyčistěte na místě (CIP) a sterilizace na místě (SIP)

SRV (a SRD) monitoruje čištění potrubí pomocí monitoring viskozitu (a hustotu) čističe/rozpouštědla během fáze čištění. Jakékoli malé zbytky jsou detekovány senzorem, což operátorovi umožňuje rozhodnout, kdy je linka čistá/vhodná pro daný účel. Alternativně SRV (a SRD) poskytuje informace do automatizovaného čisticího systému, aby bylo zajištěno úplné a opakovatelné čištění mezi jednotlivými cykly, čímž je zajištěna plná shoda s hygienickými standardy zařízení na výrobu potravin.

Špičkový design a technologie senzorů

Mozkem těchto senzorů je sofistikovaná patentovaná elektronika. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako je ¾” NPT, DIN 11851, příruba a Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Elektronika snímače, která je k dispozici jak v krytu převodníku, tak i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních linek a do vnitřních skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Možnosti analogové a digitální komunikace

Volitelné možnosti digitální komunikace

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Nainstalujte senzor přímo do vany a provádějte měření viskozity a hustoty v reálném čase. Není vyžadováno žádné bypassové vedení: snímač může být ponořen in-line; průtok a vibrace nemají vliv na stabilitu a přesnost měření. Optimalizujte výkon míchání poskytnutím opakovaných, po sobě jdoucích a konzistentních testů kapaliny.

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace