Výroba baterií - kontrola hustoty a viskozity linií pro míchání a potahování baterií

Úvod

Lithiové baterie udržují základní i komfortní moderní život s bezpečností a spolehlivostí. Mají dlouhý seznam aplikací v reálném světě - napájení spotřební elektroniky, napájení elektrických vozidel (EV), skladování solární energie, UPS, poplachové systémy na vzdálených místech, mobilní zařízení a přenosné napájecí zdroje. V současné době je tato technologie baterií na pokraji převratu v silniční dopravě a skladování energie z obnovitelných zdrojů. Výkon baterií a životnost představují překážku pro elektrická vozidla i pro stacionární systémy skladování elektrické energie pro proniknutí na trh. Jedna věc je již zcela jasná: procesy během výroby baterií musí být optimalizovány, aby se dosáhlo cílových vlastností a udržely se kvalita.

Cíle výrobců baterií

Udržitelnost – Snížená spotřeba energie a surovin

Výrobci baterií se snaží co nejvíce snížit svou ekologickou stopu. Vyžaduje se kruhový výrobní přístup, využívající čistou energii k výrobě bateriových článků a svědomité získávání surovin.

Někteří hledají způsoby, jak recyklovat baterie na konci životnosti a recyklovat materiály zpět do výroby, aby „uzavřeli smyčku“.

Stabilní, konkurenceschopný výrobní proces

Všechna bateriová řešení mají článek jako „nejméně společného jmenovatele“. Pro vyšší kapacitu se baterie skládá z mnoha malých článků zapojených sériově a paralelně. Ve světě výroby baterií to platí obzvlášť – žádná baterie není silnější než její nejslabší článek.

Může existovat významný rozdíl v životnosti cyklu a kvalitě nejlepších a nejhorších buněk. Opakováním a stabilizací výrobních procesů budou bateriová řešení v náročných aplikacích kvalitnější.

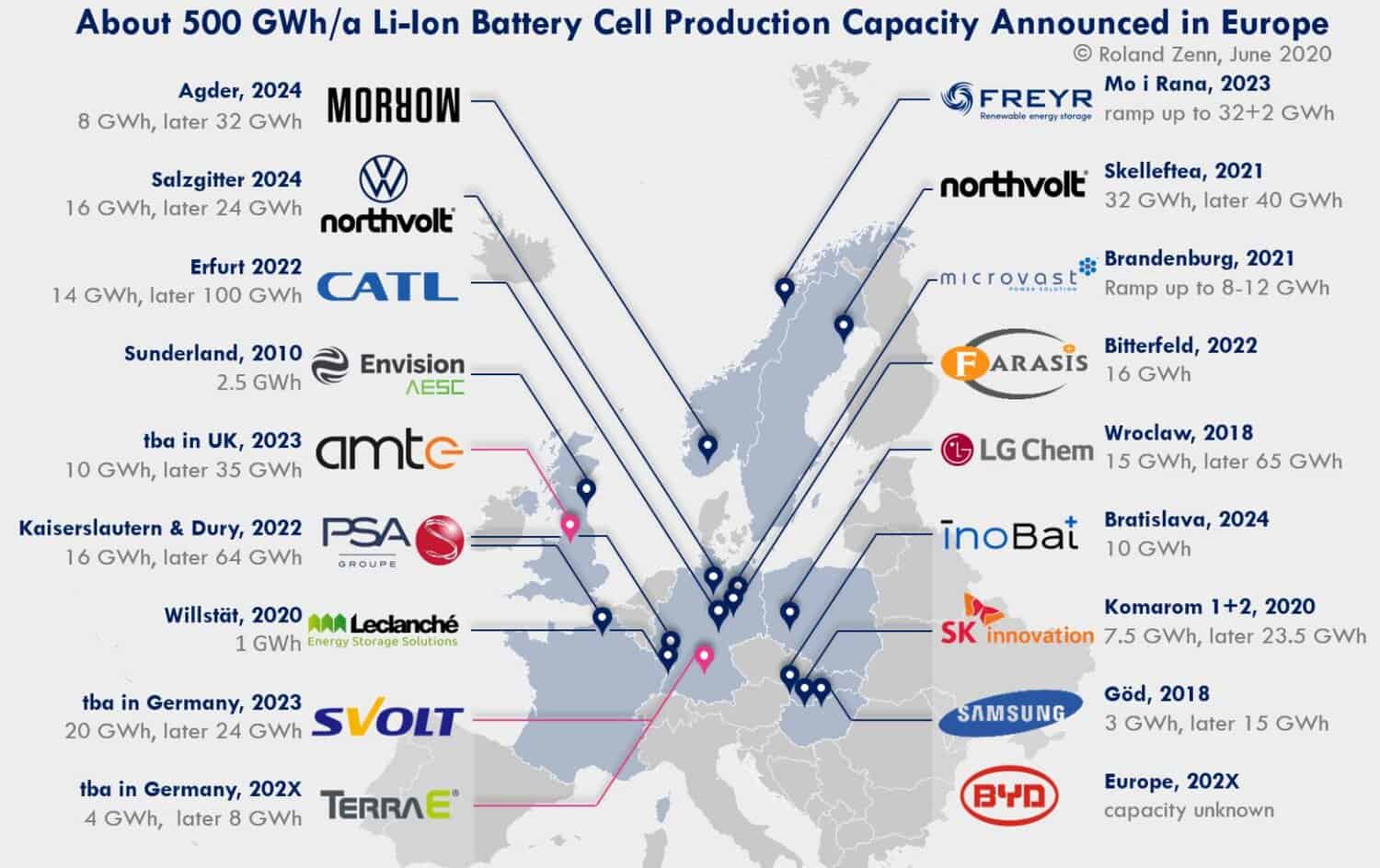

Zvyšování výrobní kapacity

Baterie GigaFactories v Evropě | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-červen-2020

Výroba baterií

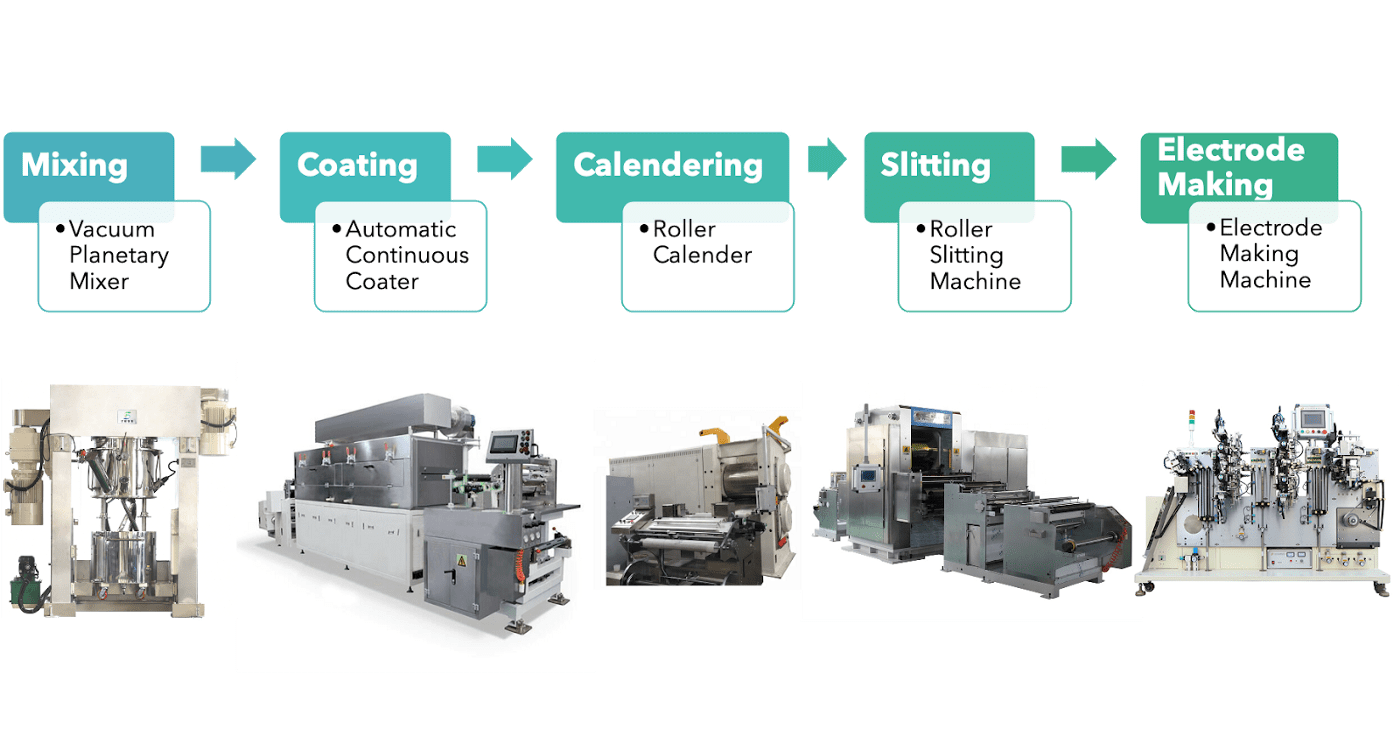

Prvním krokem při sestavování článku je nanášení suspenze obsahující aktivní materiál, vodivý materiál a polymerní pojivo v rozpouštědle na měděný film nebo hliníkový film (příprava suspenze a potahování). Poté následuje sušení, kalendářování a dimenzování elektrod. Pro zajištění žádoucího elektrochemického výkonu je třeba pečlivě kontrolovat vícestupňový proces výroby bateriových elektrod. Kaše jsou velmi složitý suspenzní systém obsahující velké procento pevných částic různých chemikálií, velikostí a tvarů ve vysoce viskózním médiu. Důkladné promíchání kejdy je nezbytné pro homogenitu. Reologické vlastnosti suspenze ovlivňují důležité atributy: stabilitu suspenze, snadné míchání a účinnost potahování, které ovlivňují hotové elektrody. Složení a použité podmínky zpracování mohou mít dopad na reologii výsledné suspenze. Hustota a viskozita kvantifikují tokové vlastnosti a charakterizují stupeň struktury ve vzorku a míru, v níž dominuje chování podobné pevným nebo kapalným látkám. V procesu výroby elektrod je viskozita složek v procesu obzvláště významná a hraje zásadní roli při výrobě baterií, jako je povlékání. Viskozita roztoku polymerního pojiva ovlivňuje výkon potahování. Ovlivňuje snadnost, s jakou jsou v něm dispergovány prášky, síla potřebná pro míchání a rychlost nanášení rovnoměrného povlaku. Teorie porézní elektrody (PET) naznačuje význam kladné hustoty elektrod pro celkový výkon lithium-iontových článků baterie, ověřený experimenty. Články s vysokou kladnou hustotou elektrod vykazují o něco vyšší výbojovou kapacitu při nízkých proudových rychlostech, ale při vysokých proudových rychlostech vykazují články s nízkou hustotou kladných elektrod lepší výkon.

Kroky v procesu výroby baterií

BatteryBits na střední | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Problémové prohlášení

Disperze složek kalu a jejich stavy, které určují fyzikální vlastnosti kalů, jsou rozhodující při navrhování a vývoji procesů míchání a potahování pro výrobu lithium-iontových baterií.

- Konvenční způsoby výroby kalů z elektrod lithium-iontových baterií (LIB) jsou založeny na dávkových nebo kvazi kontinuálních procesech.

- Proces kontinuálního míchání spočívá v řízeném dávkování všech kapalných a pevných složek a mikro distribuci pevných částic v kapalné fázi.

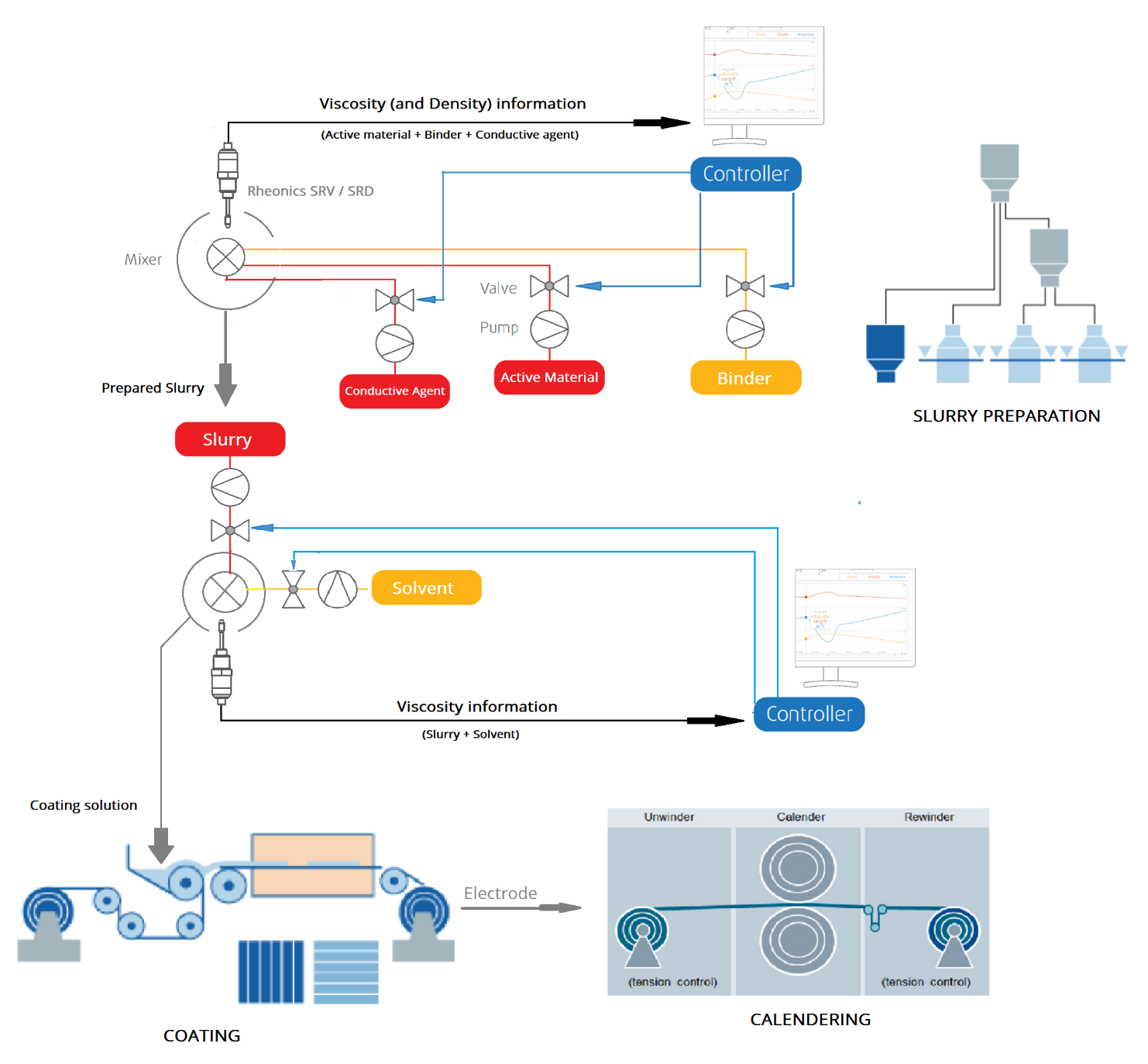

Citlivá chemie článků znamená, že úspora času a nákladů nemůže jít na úkor kvality, která musí zůstat velmi vysoká. Řízení hustoty a viskozity pro optimalizaci dávkových procesů zajišťuje konzistenci, kvalitu a významné úspory nákladů na materiál. Řízení procesu a sledovatelnost procesu kontinuálního míchání lze zlepšit pomocí inline monitoring a řízení hustoty a viskozity. Automatizace podporovaná in-line integrací umožňuje optimalizovat všechny procesy na výrobních linkách, aby byla výroba baterií rychlejší a vyhověla rostoucím požadavkům.

Výzvy v procesu

Monitoring a řízení důležitých parametrů elektrodové suspenze – hustota a viskozita jsou extrémně důležité při vývoji a výrobě vysoce výkonných elektrod a jejich výrobě. Hlavní důvody:

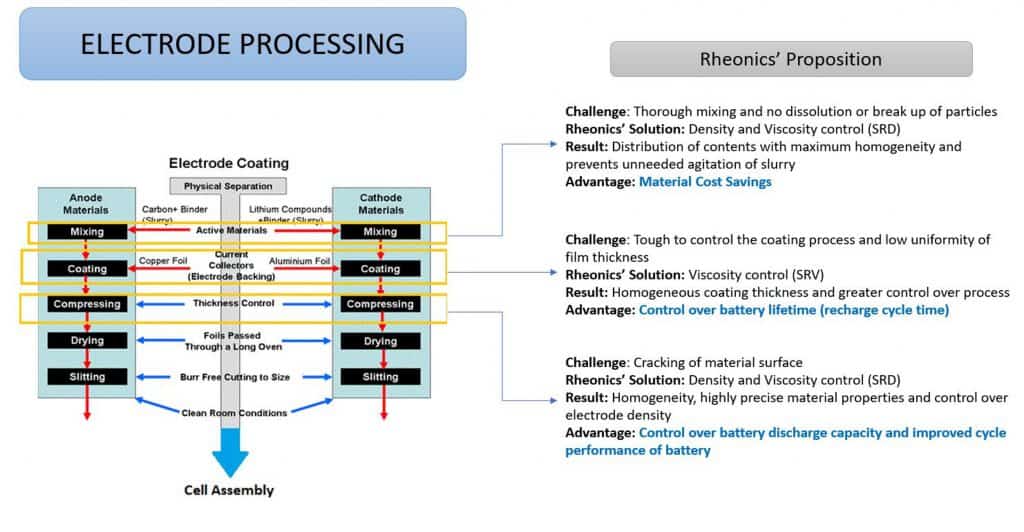

- Během míchání kejdy se nepotřebné míchání zhoršuje a časem degraduje vnitřní struktury. Cílem je dosáhnout důkladného promíchání složek s maximální homogenitou a bez rozbití částic. Řízení hustoty zajišťuje správné složení materiálu a frakce složek a řízení viskozity zajišťuje konzistenci procesu přípravy kejdy.

- Kaše s vysokou viskozitou způsobuje problémy v procesu potahování a špatná dispergovatelnost má za následek nízkou stejnoměrnost filmu. Rovnoměrnost tloušťky povlaku a hustoty vrstvy jsou klíčové pro zaručení kontroly nad životností (dobou cyklu dobíjení) a rychlostí přenosu iontů baterie, zatímco regulace tloušťky vrstvy umožňuje vytvoření menší baterie. Kontrola viskozity je nezbytná pro dosažení homogenní tloušťky povlaku a minimálních odchylek tloušťky povlaku.

- Vyšší viskozita kašovité baterie zvyšuje odolnost proti sedimentaci při stání a poskytuje silnější elektrodový film na povlak. Vyšší viskozita může také ztěžovat řízení procesu potahování, což může vést k nepravidelnému potahování a proměnné hustotě vrstvy, což zase vede k proměnlivé rychlosti přenosu iontů a tudíž k nepředvídatelné době životnosti baterie (a nepředvídatelné doby dobíjecího cyklu).

- Hustota elektrod má vliv na výkon cyklu a nevratnou ztrátu kapacity v lithium-iontových bateriích. Je třeba jej monitorovat a řídit v příslušných mezích na základě požadavku v procesu kalendářování.

Rheonics' Návrh

Automatizované in-line měření viskozity a řízení je zásadní pro řízení parametrů elektrodové suspenze ve fázích přípravy suspenze a potahování a sušení ve výrobním procesu baterie, zatímco hustotu elektrod je třeba pečlivě sledovat ve fázi kalandrování pro lepší výkon baterie. Rheonics nabízí následující řešení pro řízení a optimalizaci procesu ve vícekrokovém procesu výroby baterií:

- V souladu Viskozita Měření: RheonicsSRV je širokospektrální zařízení pro měření viskozity in-line s vestavěným měřením teploty tekutiny a je schopné detekovat změny viskozity v jakémkoli procesním proudu v reálném čase.

- V souladu Viskozita a hustota Měření: RheonicsSRD je in-line simultánní přístroj na měření hustoty a viskozity s vestavěným měřením teploty tekutiny. Pokud je pro vaši činnost důležité měření hustoty, SRD je nejlepším senzorem, který vyhoví vašim potřebám, s provozními schopnostmi podobnými SRV a přesným měřením hustoty.

Rheonics'Výhoda

Kompaktní tvarový faktor

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňuje snadnou integraci do jakéhokoli procesního toku s extrémní lehkostí.

Žádný pokles tlaku procesní řádek

Rheonics' SRV a SRD způsobují nevýznamný pokles tlaku v procesní lince. Měření viskozity a hustoty jsou extrémně přesné a vysoce opakovatelné v newtonských i nenewtonských, jednofázových a vícefázových kapalinách.

Necitlivý na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži a jsou tak zcela necitlivé na podmínky montáže.

Přesná, rychlá a spolehlivá měření

Sofistikovaná, patentovaná elektronika 3. generace tyto senzory pohání a vyhodnocuje jejich odezvu. Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty s SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Špičkový design a technologie senzorů

Rheonics' SRD a SRV mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňuje snadnou integraci do jakéhokoli procesního toku s extrémní lehkostí. Snadno se čistí a nevyžadují žádnou údržbu nebo rekonfiguraci a jsou dokonale kompatibilní s průmyslovými komunikačními systémy. Oba snímače jsou k dispozici s průmyslovým standardním procesním připojením, jako je ¾” NPT a 1” Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV nebo SRD poskytující kromě přesného měření teploty pomocí vestavěného Pt1000 (DIN EN 60751 třída AA, A, B) vysoce cenné a použitelné informace o procesních tekutinách, jako je hustota a viskozita dostupný).

SRD: Jeden nástroj, trojitá funkce

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Elektronika postavená podle vašich potřeb

Snímací elektronika, která je k dispozici v krytu převodníku odolném proti výbuchu i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních potrubí a do skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Nainstalujte snímač přímo do procesního proudu, abyste mohli provádět měření viskozity a hustoty v reálném čase. Není potřeba žádné obtokové potrubí: snímač může být ponořen do potrubí, průtok a vibrace neovlivňují stabilitu a přesnost měření. Optimalizujte výkon míchání poskytováním opakovaných, po sobě jdoucích a konzistentních testů na tekutině.

RheonicsIntegrace řešení do procesu výroby elektrod

Navrhované produkty pro aplikaci

• Široký rozsah viskozity - sledujte celý proces

• Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

• Celokovová konstrukce (nerezová ocel 316L)

• Vestavěné měření teploty tekutin

• Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

• Snadné čištění, není nutná žádná údržba ani nová konfigurace

• Jediný přístroj pro měření hustoty, viskozity a teploty procesu

• Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

• Celokovová konstrukce (nerezová ocel 316L)

• Vestavěné měření teploty tekutin

• Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících potrubí

• Snadné čištění, není nutná žádná údržba ani nová konfigurace