Inteligentní slévárny - ovladače pro osvojení konceptu Průmyslu 4.0 a digitalizace

editaci videa

Mnoho parametrů může změnit kvalitu keramické kejdy při odlévání napříč dávkami - kolísání teploty a vlhkosti, stav míchacího zařízení, substráty, rozpouštědla, formulace, integrace linky, interakce strojů a doba míchání. Ve slévárnách mohou výpadky a zpoždění dodávek v důsledku odmítnutí vážně poškodit ziskovost. Ale co kdyby existoval systém, který dokáže nepřetržitě sledovat kvalitu a konzistenci produktu a dokáže automaticky a adaptivně přijímat nápravná opatření, aniž by narušil celý provoz?

Technologie potřebné k provedení takových transformačních změn ve slévárně nyní existují. Jakmile výrobce investuje do procesu monitoring Současné průmyslové řídicí systémy jsou dobře vyvinuty tak, aby byly schopny efektivně využívat data o viskozitě z procesů pro operace mnoha různými způsoby.

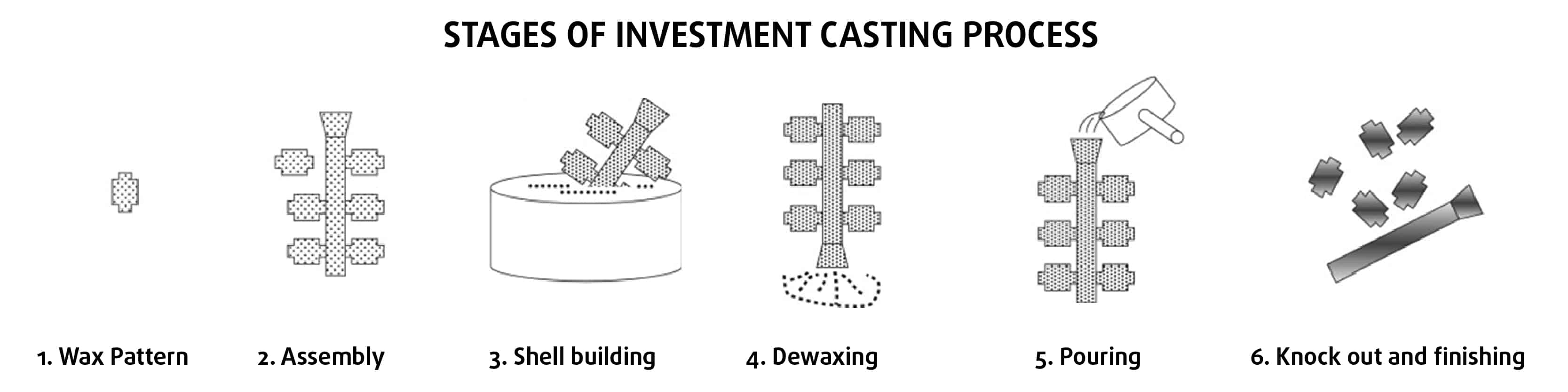

Vysvětleny kroky procesu investování. Zdroj videa: Signicast | https://www.signicast.com/knowledge-center/videos

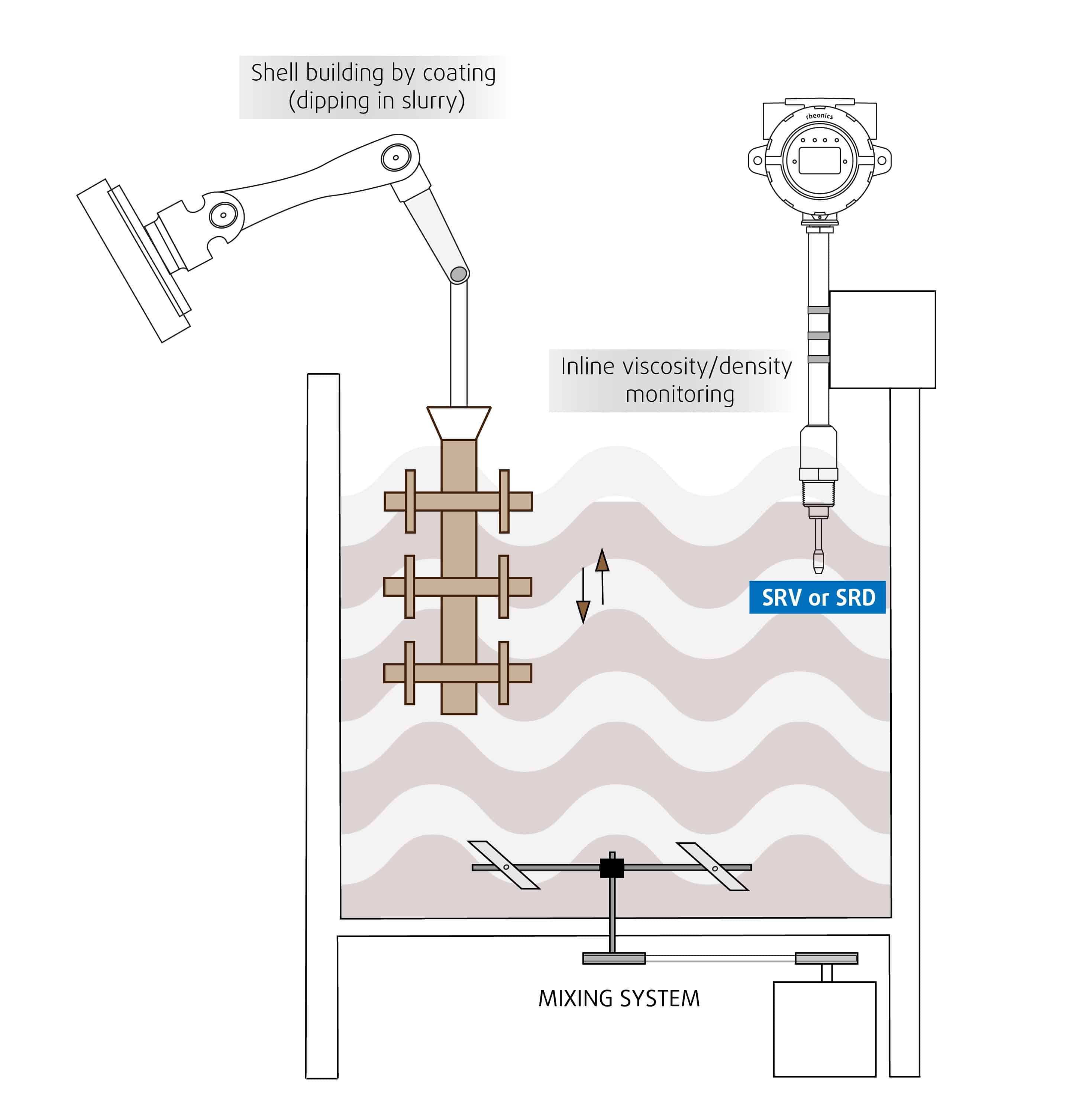

Výroba skořápky v keramické suspenzi - viskozita je zásadní pro získání spolehlivé suspenze

Keramická skořápka vytvořená opakovaným namáčením sestavy vosku v keramické kaši je zásadní pro dosažení přesných a reprodukovatelných částí. Pro zajištění konzistentních skořápek je důležité mít konzistentní keramickou kaši. Viskozita je jednou z klíčových vlastností keramické suspenze, která definuje celkovou tloušťku a přilnavost více vrstev během tvorby skořápky. Po potažení se keramická skořápka vypálí, aby se dosáhlo konečné pevnosti, rozměrů a morfologie jako hotových výrobků. Výtěžek použitelných produktů závisí na spolehlivých skořápkách.

Proces odlévání investic; převzato z Yamagata (2005)

Poznámka k související aplikaci

Monitoring a řízení viskozity keramických suspenzí ve vytavitelném lití

Investiční odlitky jsou dnes jednou z nejoblíbenějších metod výroby kovových dílů. Proces odlévání, který se také označuje jako proces ztraceného vosku, je relativně jednoduchý, což umožňuje rychlé výrobní rychlosti a současně zajišťuje stálou přesnost rozměrů. Součásti, které se obvykle vyrábějí litím, zahrnují ty se složitou geometrií, jako jsou lopatky turbíny nebo součásti střelné zbraně. Vysokoteplotní aplikace…

Ovladače pro výrobce využívají průmysl 4.0

Klíčové hodnoty, které ovlivňují inline měření viskozity v reálném časeoring zařízení od výrobců a systémových integrátorů působících v keramickém suspenzním nátěru pro stavbu plášťů jsou následující:

Automatizovaná nápravná opatření pro zajištění konzistence produktu. Uzavřené regulační smyčky prostřednictvím in-line kontroly kvality založené na senzorech snižují plýtvání a zvyšují výnos díky včasné detekci odchylek procesu, analýze hlavních příčin a automatické korekci.

Více agility při řešení nových variant produktů ve výrobě, dodržování předpisů a provenience produktů. Výrobci odlévání získávají přesnější představu o tom, jak se budou chovat nové formulace kejdy a jak budou možná potřebovat upravit současné systémy a kontrolní parametry.

Big data poskytují spolehlivé důkazy pro rozhodování o vyšší efektivitě. Údaje poskytnuté procesem monitoring zařízení jim umožňuje vyladit různé parametry procesu a optimalizovat výrobní proces. Propojení a informační transparentnost umožňují operátorům rozhodovat se uvnitř i vně výrobních zařízení, a umožňují tak decentralizaci rozhodování.

Vyšší spokojenost zákazníků a přizpůsobení se požadavkům zákazníků. Řešení Industry 4.0 mohou ovlivnit castingové společnosti tím, že podpoří užší interakce se svými zákazníky. Technologie, data a informace, které mohou pomoci transformovat výrobní operace, mohou také zajistit, aby procesy a systémy lépe reagovaly na potřeby zákazníků.

Klíčové výhody Rheonics Měřiče viskozity a hustoty v potravinářských aplikacích pro podporu digitalizace továren a přijetí Průmyslu 4.0

S obrovskými oblastmi použití a rostoucí poptávkou ze strany koncových sektorů hledá toto odvětví nové způsoby, jak zlepšit efektivitu, dodací lhůty a využití kapacity. Vedoucí představitelé napříč odvětvími směřují k přijetí pokročilejších technologií, jako je automatizace, průmyslový internet věcí (IIoT) a simulační techniky. Inline měření viskozityoring řešení mohou pomoci investičním slévačům dosáhnout pokročilé kontroly procesu nad přípravou kejdy (mícháním) a procesem nanášení, aby vytvořili skořepiny špičkové kvality a bez defektů s větším přehledem o jejich procesech v reálném čase; a využívat výhod Průmyslu 4.0 a automatizace, jako je zkrácení dodacích lhůt, zvýšení využití kapacity, snížení zmetků a odpadu a optimalizace efektivity.

Senzory - SRV a SRD se používají v kalových nádržích pro aplikace odlévání po celém světě. Tyto senzory prošly interním testováním, experimenty a kvalifikačními postupy pro provoz s kapalinami obecně používanými v této aplikaci. Náš interní tým aplikačního inženýrství poskytuje výrobcům strojů pokročilé know-how k dosažení bezproblémové integrace našich senzorů do jejich systému a pomáhá zajistit odesílání dat o kontrole kvality jejich koncovým uživatelům prostřednictvím on-premise, edge nebo cloudového připojení.

Jedinečné výhody s Rheonics inline online viskozimetr SRV pro míchání a nátěry kalů zahrnují:

- Funguje přesně v téměř všech nátěrových systémech se širokou škálou složení / složení

- Udržuje nastavenou viskozitu kalu v míchacích nádržích bez ohledu na kolísání teploty a vlhkosti, stav míchacího zařízení, substráty, rozpouštědla, formulace nebo dávkování koloidního oxidu křemičitého, vody a / nebo polymerů, smáčedel, odpěňovacích látek a žáruvzdorných mouček

- Robustní, hermeticky uzavřená hlava senzoru. Sondu senzoru lze čistit přímo se všemi standardními procesy CIP / SIP nebo ručně navlhčeným hadrem bez nutnosti demontáže nebo nové kalibrace

- Žádné pohyblivé části stárnou ani nejsou znečištěné sedimenty

- Necitlivý na pevné částice; žádné úzké mezery na znečištění částicemi

- Všechny smáčené části jsou z nerezové oceli 316L - žádné problémy s korozí

- Certifikováno podle ATEX a IECEx jako jiskrově bezpečné pro použití v nebezpečných prostředích

- Široký provozní rozsah a jednoduchá integrace - Elektronika senzoru a komunikační možnosti extrémně usnadňují integraci a provoz v průmyslových PLC a řídicích systémech

Rheonics hustoměry a měřiče viskozity jsou k dispozici jako sondy a průtokové systémy pro instalaci do nádrží, procesních linek a reaktorů. Všechno Rheonics produkty jsou navrženy tak, aby vydržely nejdrsnější procesní prostředí, vysokou teplotu, vysokou úroveň otřesů, vibrace, abraziva a chemikálie.