Funkce FTA Flexo Magazine a Rheonics uživatelská případová studie – „Standardizace viskozity: přístup jedné tiskárny“

O programu

Časopis zaměřený na flexografický tisk - flexo (https://www.flexography.org/flexo-magazine/) publikuje podrobný článek představující Rheonics Viskozimetry SRV a řešení RPS InkSight Multi-Station Ink Control u zákazníka v Nizozemsku.

Chcete-li stáhnout kopii webové stránky ve formátu PDF, použijte níže uvedený odkaz.

Úvod

Viskozita je velmi důležitým parametrem konečné kvality tiskoviny

»Pokud viskozita není správná, bude se chování toku a tloušťka vrstvy inkoustu lišit, což povede ke zhoršení kvality tisku

»Špatně nastavená viskozita inkoustu může způsobit nadměrnou spotřebu inkoustu a zbytečně vysoké náklady

»Automatizace viskozity a kontrola prediktivního sledování mají za následek snížení odpadu a zlepšení účinnosti

Úzké ovládání s přesným senzorem v kombinaci s citlivým řídicím systémem nám umožnilo zefektivnit náš tiskový proces a zároveň zlepšit kvalitu barev a snížit množství odpadu.

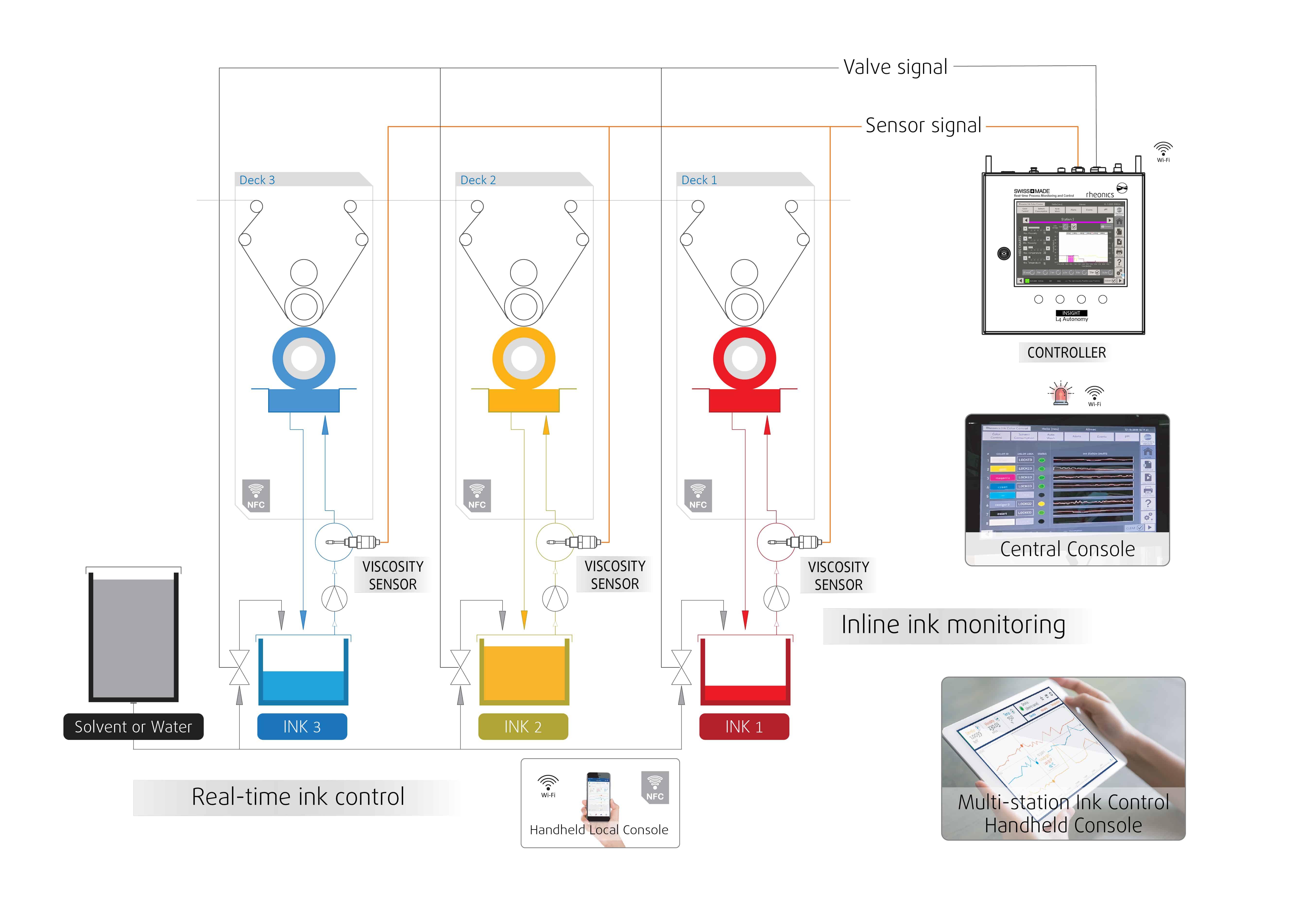

Klíčová hodnota inline monit inkoustuoring a kontrolní řešení

Kvalita tisku. Hlavním účelem kontroly viskozity je udržovat kvalitu tisku od začátku do konce úlohy, bez ohledu na to, jak dlouhá nebo složitá.

Provozní efektivita. Druhým cílem je zlepšení provozní účinnosti. Efektivita začíná přípravou práce. Schopnost nastínit správnou viskozitu pro všechny stanice bez vrtání a řezání nasucho znamená rychlou fluktuaci zakázek, takže stroje budou tisknout místo volnoběhu.

Témata zahrnutá v článku

- Přesnost senzorů

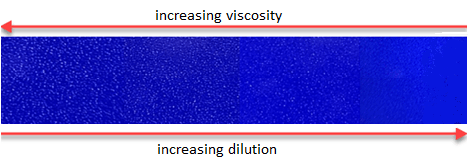

- nenewtonovské chování inkoustů a charakterizace pomocí viskozimetrů

- Instalace uvnitř lisu

- Prediktivní sledování sledování

- QA a standardizace

- Skutečné jednotky viskozity - Cup Seconds nebo mPa.sec?

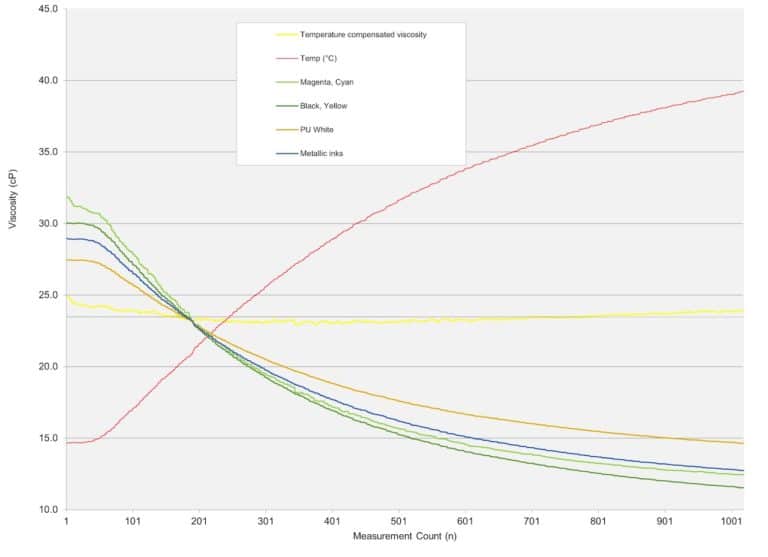

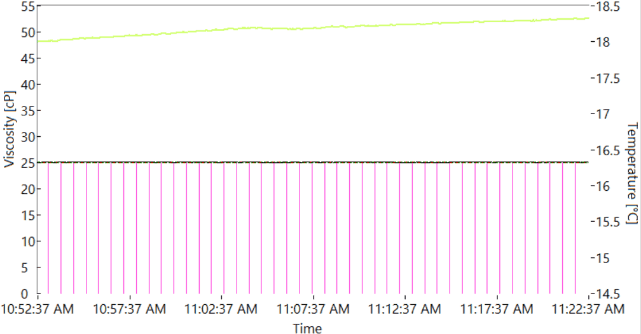

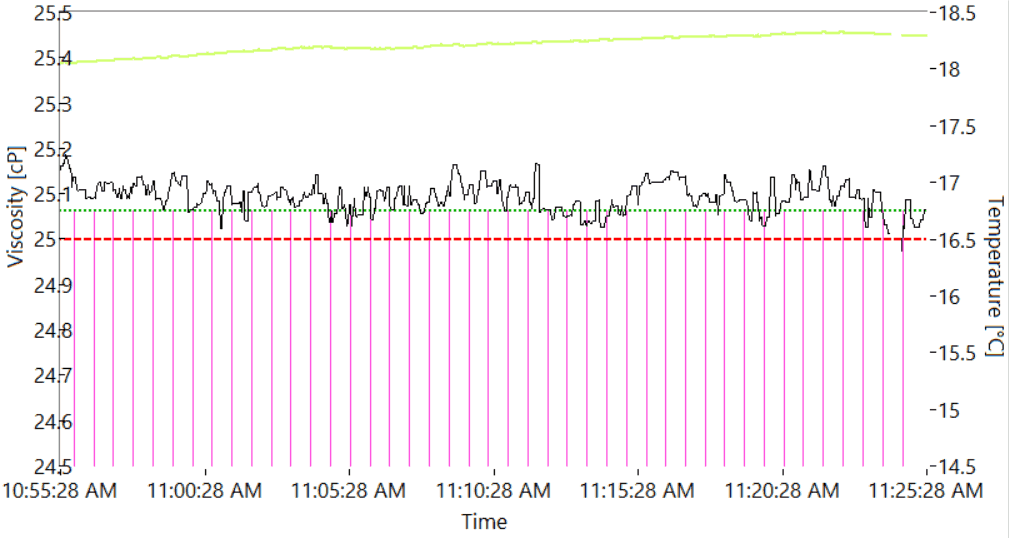

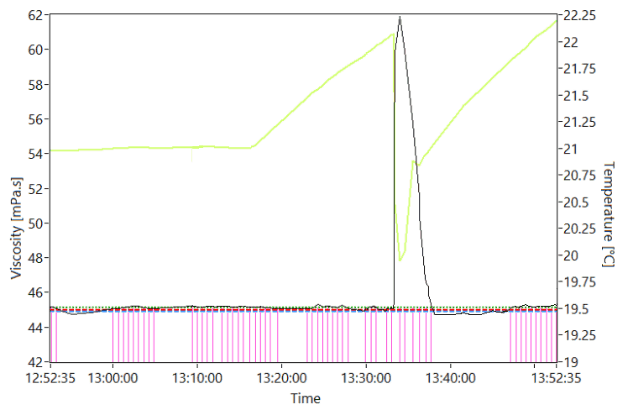

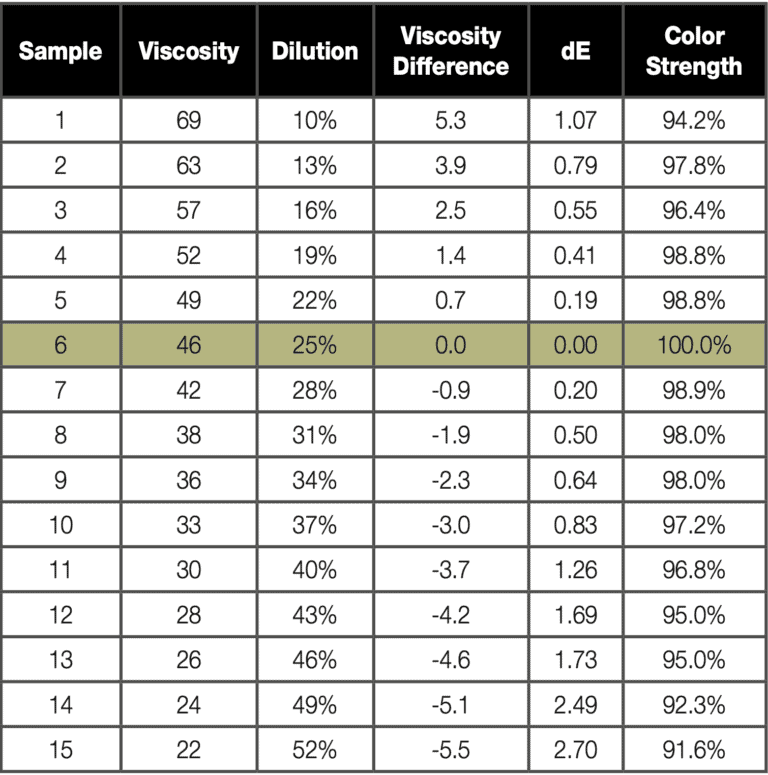

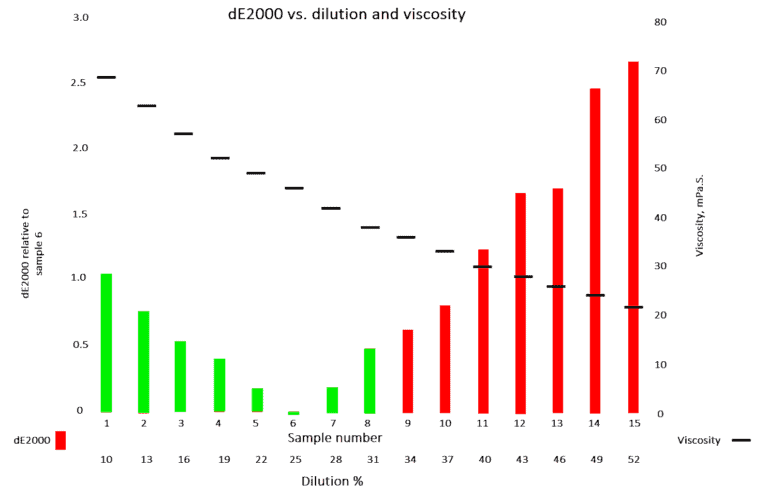

Některé údaje z článku

Jedinečné výhody s Rheonics SRV senzory

Rheonics senzory mají vestavěné měření teploty, které umožňuje sledovat teplotu inkoustu. To umožňuje naměřené hodnoty viskozity kompenzovat teplotu, což je nezbytné pro zajištění konzistentní výroby prostřednictvím typických denních a sezónních teplotních změn.

Použití inline viskozitního senzoru, jako je SRV, pro tiskové aplikace má mnoho výhod. a některé zahrnují:

- Funguje přesně ve většině nátěrových systémů se širokou škálou složení a viskozit inkoustů - na bázi vody, rozpouštědel, UV inkoustů, kovových inkoustů atd.

- Udržuje nastavenou viskozitu inkoustu, mimořádně citlivou na přidávání čerstvého inkoustu

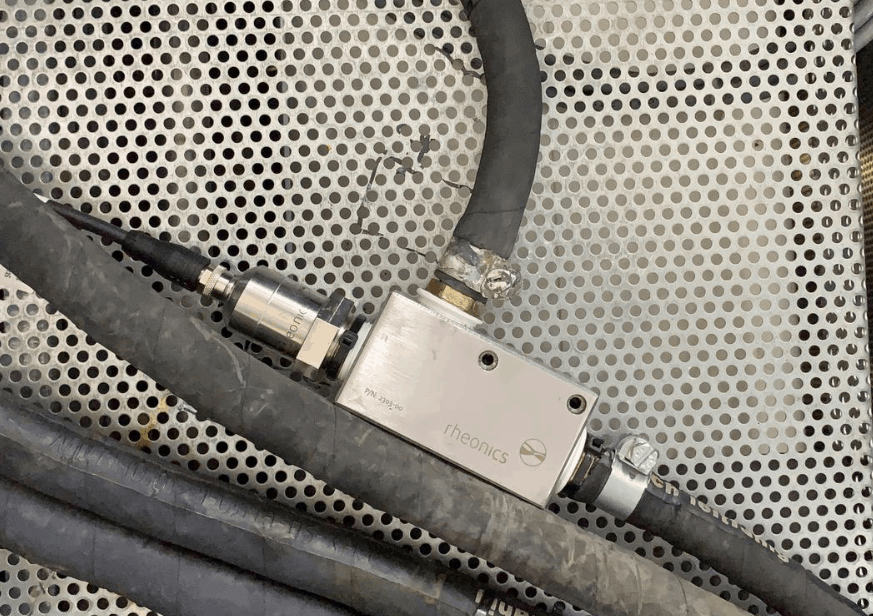

- Robustní, hermeticky uzavřená hlava senzoru. SRV lze čistit inline všemi standardními procesy CIP nebo navlhčeným hadrem bez nutnosti demontáže nebo rekalibrace

- Žádné pohyblivé části stárnou ani nejsou znečištěné sedimenty

- Necitlivý na pevné částice; žádné úzké mezery na znečištění částicemi

- Všechny smáčené části jsou z nerezové oceli 316L - splňují hygienické normy bez problémů s korozí

- Certifikováno podle ATEX a IECEx jako jiskrově bezpečné pro použití v nebezpečných prostředích

- Široký provozní rozsah a snadná integrace - elektronika senzoru a komunikační možnosti extrémně usnadňují integraci a provoz v průmyslových PLC a řídicích systémech.

Některé obrázky systému RPS InkSight

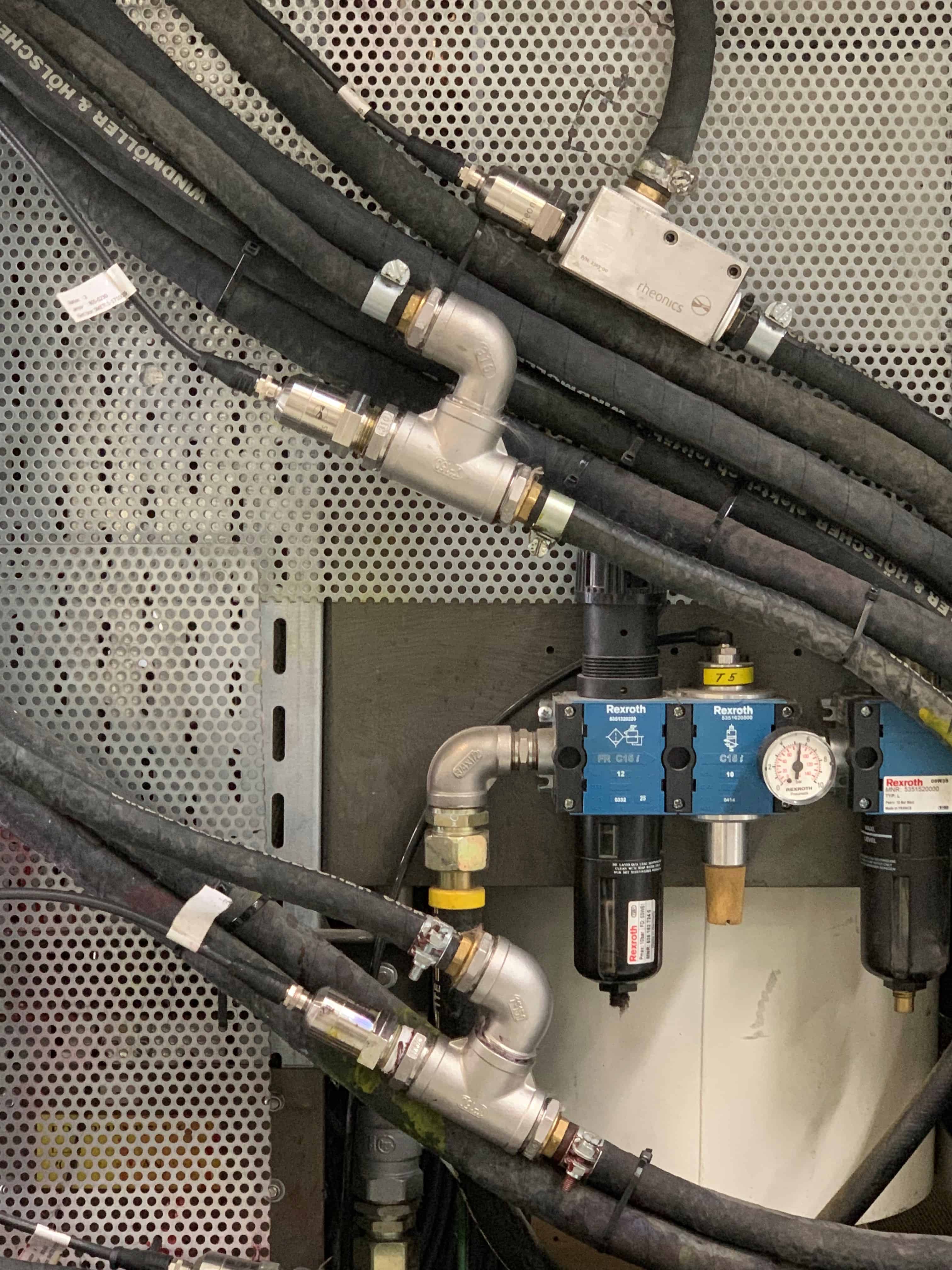

- Rheonics Konzola SmartView integrovaná do tiskových strojů

- Některé obrázky zobrazující viskozimetry SRV obsahují inline instalaci uvnitř tisku

- Samostatná ovládací skříň

Související články

Standardizace viskozity ve flexografickém tisku

V historii naší společnosti jsme aplikovali všechny typy viskozitních senzorů: rotační, padající kuličku, padající píst a akustickou vlnu. Podobnost mezi těmito senzory spočívá v tom, že jsou všechny kalibrovány šálkem, v našem případě šálkem DIN se 4 mm výstupem. Samo o sobě to fungovalo dobře a kvůli nedostatku lepší alternativy ...

Optimalizace flexografických, hlubotiskových a vlnitých tiskových aplikací prostřednictvím inline měření viskozityoring a kontroly

Tiskařské lisy mají mnoho aplikací - noviny, časopisy, katalogy, obaly a etikety. Podle společnosti pro výzkum trhu Smithers Pira se očekává, že globální tiskový průmysl do roku 980 dosáhne 2018 miliard dolarů. Očekává se, že rychlý růst bude tažen zejména růstem obalů a etiket - očekává se, že analogový tisk obalů poroste přibližně o 28% a…

Zobrazit vše Rheonics produkty jsou navrženy tak, aby vydržely nejdrsnější procesní prostředí, vysokou teplotu, vysokou úroveň otřesů, vibrace, abraziva a chemikálie.

Proč investovat do čističky vzduchu?

Jak se zvyšují rychlosti tisku a ziskové marže se zvyšují, stává se „získání správného poprvé“ mnohem důležitější. Chyba při počátečním nastavení viskozity může mít za následek vyprodukování několika tisíc metrů odpadu v žádném okamžiku. Úzké ovládání s přesným senzorem v kombinaci s citlivým řídicím systémem nám umožnilo zefektivnit náš tiskový proces a zároveň zlepšit kvalitu barev a snížit množství odpadu.