Klíčové výhody řízení viskozity v aplikacích míchání:

- Přesné a efektivní míchání – významné úspory nákladů na materiál a energii

- Bezproblémová výměna produktů: hbitost při řešení různých a nových variant produktů a původ produktů

- Soulad s předpisy

- Optimalizace systémů CIP

Úvod

V mnoha výrobních procesech je míchání zásadním krokem. Nemusí mít přísné požadavky na přesnost, ale přílišné míchání stále plýtvá energií a časem. Ve většině případů je však míchání mnohem přesnější. Při míchání zůstávají různé složky nerovnoměrně rozmístěny, zatímco přílišné míchání může změnit konečný produkt.

Existuje řada důvodů, proč reaktor nevyrábí na svou plnou kapacitu. Obecně platí, že směšovací systém by měl být zkontrolován jako jedna z prvních věcí ke kontrole v závislosti na příznacích. Proces míchání je koneckonců kritickou součástí reakčního procesu a je to jedna z technologií, které lze vylepšit nebo upgradovat, aby se celý proces optimalizoval.

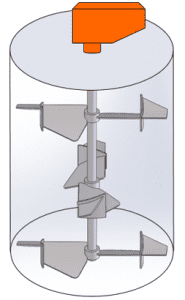

Při vytváření jedinečného míchacího prostředí je třeba vzít v úvahu více faktorů než samotné míchadlo – včetně lopatek míchadla, přepážek, mechanických ucpávek, pohonů a provozních postupů (úhel lopatek, otáčky za minutu, počet vrstev atd.). Vlastnosti produktu a teplotní požadavky vytvářejí komplexní řadu možností. Všechny tyto faktory je nezbytné vzít v úvahu při stanovování nebo rekonstrukci parametrů procesu.

Co dělá procesy míchání složitými?

Obtížné produkty a procesy

Fyzikální vlastnosti určitých produktů znesnadňují jejich míchání. Protože tyto vlastnosti mohou být tím, co činí produkt účinným nebo žádoucím, nelze produkt vyrábět s různými vlastnostmi pro zvýšení snadnosti míchání.

Nenewtonské chování

Jednou zvláště obtížnou vlastností je nenewtonovská viskozita, která je charakteristická pro běžné předměty každodenní potřeby, jako jsou produkty osobní péče, barvy a potraviny. Viskozita má účinek bránění pohybu tekutiny, takže pohyb vytvářený míchacím kolem ve viskózní tekutině může zaniknout dříve, než pohne celým obsahem nádrže. U všech nenewtonských tekutin existuje možnost, že část nádrže zůstane nepromíchaná kvůli nedostatečnému pohybu tekutiny.

Nenewtonské chování se obecně stává evidentním v kapalinách s viskozitami vyššími než asi 1,000 1 cP (XNUMX Pa-s). V tomto okamžiku samotná viskozita činí míchání kapaliny obtížnější než míchání kapalin s nízkou viskozitou, podobných vodě. Malá oběžná kola mohou pouze vyvrtat díru v kapalině, zatímco velká oběžná kola mohou pohybovat celou dávkou. Jedním přístupem k míchání nenewtonských a jiných viskózních tekutin je použití velkých oběžných kol nebo více oběžných kol, takže tekutina nemusí cestovat tak daleko od mísiče, aby se dostala do jiných částí nádrže.

Nenewtonské kapaliny vykazují závislost na smyku – tj. viskozita se mění, jak je kapalina střižena (pohybována) mixérem. Tekutina, která zažívá pokles viskozity, když je vystavena střihu, se nazývá smykové ztenčení, zatímco tekutina, která zažívá zvýšení viskozity pod střihem, se nazývá střihové zahušťování. Vliv smyku na zdánlivou viskozitu je úměrný rychlosti otáčení.

Časově nezávislé nenewtonské tekutiny jsou ovlivněny smykovou rychlostí, která je na ně aplikována. Často se nazývají časově nezávislé, střihově ředící kapaliny pseudoplasty, protože se chovají jako roztavené polymery. Smykové zahušťovací kapaliny se někdy nazývají dilatační kapalinyprotože mnohé z nich jsou vysoce koncentrované kaše, které musí expandovat (dilatovat) na úrovni částic, aby mohly proudit.

Časově závislé nenewtonské kapaliny mění zdánlivou viskozitu nejen se smykovou rychlostí, ale také během a po aplikovaném smyku. Časově závislé kapaliny ředící smykem jsou popsány jako tixotropní. Latexová barva je běžná tixotropní kapalina. Barva řídne, když je nanášena štětcem nebo válečkem. Zatímco je barva řídká, roztírá se rovnoměrně a tahy štětcem mizí. Po ukončení smykového procesu nanášení začne barva opět houstnout, takže nestéká po stěně ani po natřeném předmětu. Toto tixotropní chování může způsobit problematické míchání latexové barvy při přípravě k použití. U některých na čase závislých kapalin ředících smykem dochází k trvalému snížení viskozity, takže doba míchání je důležitým faktorem pro získání požadovaných vlastností produktu. Nazývají se časově závislé, smykově zahušťující kapaliny reopektický tekutiny. Tiskařská barva může vykazovat reopektické vlastnosti.

Některé obtížnější nenewtonské kapaliny mají viskoelastické vlastnosti, neboli mez kluzu. A viskoelastický tekutina se po návratu do původního stavu chová jako těsto na chleba nebo těsto na pizzu. Když se těsto míchá nebo hněte, může se natahovat a pohybovat; když je aplikovaná síla odstraněna, těsto má tendenci se (alespoň částečně) plazit zpět tam, kde bylo před natažením. Kvůli vysoké viskozitě a elastickému chování je pro míchání viskoelastických materiálů často vyžadováno speciální zařízení. Zařízení na míchání těsta má například obvykle čepele, které natahují a skládají nebo krájí těsto (např. lopatka nebo hnětací hák v kuchyňském mixéru). Tekutiny mez kluzu se nejsnáze identifikují podle jejich gelovitých vlastností a jejich počátečního odporu vůči pohybu. Některé běžné tekutiny pro stres na výtěžnosti zahrnují kečup, majonézu, gel na vlasy a mléko na ruce. Než začne proudit kapalina s napětím na mezi kluzu, musí být vyvinuta určitá minimální síla. Tekutiny s napětím na mezi kluzu mohou tvořit kavernu pohybující se tekutiny kolem oběžného kola se stojatou tekutinou obklopující objem, který se pohybuje.

Míchání nenewtonských tekutin může být dvojnásobně komplikované, když proces míchání vytváří nenewtonské vlastnosti. Například proces formulace může začít s kapalinou s nízkou viskozitou a míchání způsobí zvýšení viskozity, dokud se kapalina nestane nenewtonskou. Někdy může být výkon mixéru použit jako indikátor konečné viskozity kapaliny.

Záměr prakticky každého procesu míchání je stejný – dosáhnout požadované úrovně homogenity. Míchání a míchání jsou běžné kroky v celém zpracovatelském průmyslu:

- Jídlo

- Léčiva

- Chemikálie

- Kosmetika

- Inkousty, barvy a nátěry

- Baterie

- Lepidla a tmely

Směs vyžaduje nejen správné složení a procento pevných látek, ale také by měla být zachována viskozita, aby se vytvořil konzistentní produkt. Celý proces míchání/mixování je potřeba průběžně regulovat. Stupeň variability viskozity různých částí vzorku je skutečným ukazatelem stupně homogenity směsi. Kontinuální měření viskozityoring Během procesu míchání je přesná metoda měření a eventuální kontroly klíčových parametrů (jako % pevných látek) pro dosažení cílových vlastností.

Nejčastější dotazy týkající se aplikace

Jak a proč viskozita ovlivňuje míchání?

Viskozita kapaliny inhibuje pohyb kapaliny, takže pohyb oběžného kola ve viskózní kapalině může zaniknout dříve, než přesune celý obsah nádrže. U nenewtonských kapalin existuje možnost, že část nádrže zůstane nepromíchaná v důsledku nedostatečného pohybu kapaliny.

Dobu míchání, rychlost, výběr míchadla a charakteristiky míchací nádoby lze změnit tak, aby bylo dosaženo požadovaných výsledků míchání.

Konstrukce a výběr oběžných kol míchadla jsou ovlivněny hustotou materiálu, smykovými charakteristikami a dobou míchání. Správný výběr oběžného kola je rozhodující pro účinné míchání.

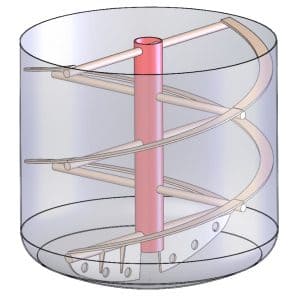

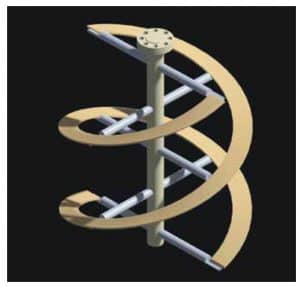

Míchání s vysokou viskozitou obvykle vyžaduje lopatkové kolo s nízkým střihem, aby kapaliny zůstaly rovnoměrně viskózní. Mísící nádrže často vyžadují oběžná kola s těsnou vůlí, jako jsou spirálová nebo kotvící oběžná kola nebo vysokoviskózní profily pro udržení jednotné viskozity. Veškerý obsah nádoby je dostatečně promíchán oběžným kolem s nízkým střihem. Vysoce viskózní kapaliny, když jsou smíchány s oběžným kolem s vysokým střihem, se budou chovat jinak než kapaliny ve vnějších částech směšovací nádrže. Výsledkem může být horší konečný produkt. Viskozita zvyšuje odpor na nádržích a dalších vnitřních prvcích (jako jsou přepážky). U vysoce viskózních kapalin nemusí být přepážky potřeba.

Kapaliny s nízkou viskozitou mohou těžit z dodatečného míchání přepážek. Návrh míchacích systémů musí brát v úvahu nejen počáteční viskozitu kapalin, ale také změny viskozity v důsledku změn teploty a smykové rychlosti.

Jak mícháte nebo mícháte kapaliny s vysokou a nízkou viskozitou?

Chcete-li smíchat kapaliny s různými viskozitami, začněte s kapalinou s nižší viskozitou a poté přidejte kapalinu s vyšší viskozitou. To je energeticky účinnější, protože mixér nemusí být dimenzován tak, aby zvládl velmi vysoké viskozity. Na závěr lze přidat barvu a barvivo, protože to bude fungovat jako vizuální indikátor toho, že bylo dosaženo konzistentní směsi.

Jak mícháte kapaliny s vysokou viskozitou?

Kapaliny s vysokou viskozitou vyžadují míchací oběžné kolo, které může efektivně pracovat v režimu laminárního proudění s vysokou viskozitou. Kotevní oběžná kola, šoupátková oběžná kola a dvoušroubová oběžná kola jsou typická oběžná kola s laminárním prouděním.

Oběžné kolo Double-Pitched HiFlow s velkým průměrem vytváří směšovací zónu v podstatě napříč průměrem směšovací nádrže, což umožňuje cirkulaci shora dolů pro aplikace, jako je výroba lepidel/lepidel. Viskózové materiály nemohou obejít mísicí zónu, protože oběžné kolo zametá celý průměr nádoby. Poskytuje vynikající agitaci v přechodové zóně (Reynoldsova čísla v rozmezí 10-10,000 XNUMX) bez nutnosti přepážek.

Oběžná kola s dvojitou šroubovicí | Zdroj: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Dvojitě skloněná oběžná kola s vysokým průtokem | Zdroj: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Jak vytvoříte homogenní práškovou směs?

Míchání práškových a granulovaných materiálů je důležité v mnoha procesech v potravinářském, farmaceutickém, papírenském, plastikářském a gumárenském průmyslu. Konečný produkt musí splňovat tři důležité požadavky: tekutost, homogenitu a odběr vzorků pro hodnocení smísení.

Obecně platí, že k charakterizaci kvality směsi je třeba odebrat a analyzovat několik vzorků. Pochopením mechanismu míchání lze polohu vzorkování vybrat tak, aby pomalu se pohybující oblasti nebo sekce měly tendenci vykazovat segregaci. Metody odběru vzorků jsou navrženy tak, aby teoreticky poskytovaly reprezentativní vzorky, za předpokladu, že jakákoliv výběrová chyba je zanedbatelná. Protože změny ve vzorcích práškové směsi by souvisely s distribucí velikosti částic, není možné měřit absolutní účinnost techniky.

Jak jsou online monitoring nástroje pro pokrok v technologii míchání?

Homogenita směsi je ve farmaceutickém průmyslu nanejvýš důležitá, aby bylo zaručeno, že léčivá látka je distribuována rovnoměrně v celé směsi prášku/granulí. Pro vzorkování farmaceutických směsí je běžné používat zloděje vzorků. Zlodějské vzorkování má tu výhodu, že vzorky mohou být shromažďovány ve velkých mixérech a následně míchány, dokud není dosaženo optimální doby míchání. Stream sampling je další alternativou k samplovacím zlodějům. Nemůže cílit na místa podezřelá z poskytování suboptimálního prolnutí. Vzorkovací proudy jsou navrženy tak, aby získaly reprezentativní vzorky, nikoli aby se zaměřovaly na konkrétní místa. Když se zjistí, že aktivní farmaceutická složka ve směsi je v rámci specifikace, směs se považuje za homogenní. Výsledky jsou obvykle vyjádřeny jako miligramy na gram aktivní složky ve farmaceutické směsi a jako standardní odchylka nebo relativní směrodatná odchylka obsahu léčiva. Pro získání spolehlivého odhadu je třeba odebrat mnoho vzorků. Kvalitu směsi nelze rychle určit kvůli odchylkám v množství vzorků odebraných lidmi a odchylkám, které mohou nastat během analýzy. Dnes existují nadějnější alternativy vzorkování pro míchání monituoring a studovat dynamiku procesu.

Použití blízkého infračerveného záření (NIR) nebo inline měření viskozity k měření profilů míchání v reálném čase může být užitečné pro studium dynamiky míchání prášku. S tím, jak jsou senzory jako viskozimetry, NIR a zpracování dat stále pokročilejší, lze nyní online sledovat více parametrů. Tato automatizace vedla k významnému nárůstu sběratelných testovacích dat, díky čemuž je statistická analýza důkladnější.

Jaké jsou různé metody pro kvantitativní měření doby míchání?

- Offline vzorkování: Pokud se použije technika off-line analýzy, přidá se do míchací nádoby chemický marker, jako je konkrétní sůl, barvivo nebo kyselina, a vzorky se pravidelně odebírají. Měří se koncentrace markeru v každém vzorku a z těchto měření se odvodí stupeň uniformity. Instalace vhodného vzorkovacího systému může být obtížná a tato technika není vhodná, pokud je doba míchání velmi krátká, protože obecně bude doba vzorkování konečná.

- Měření míchání založená na Schlierenově efektu: Schlierenova technika se opírá o rozptyl světla, ke kterému dochází, když se smíchají dvě kapaliny s různými indexy lomu.

- Měření doby míchání na bázi termočlánku: Test doby míchání na bázi termočlánku lze provést přidáním kapaliny, která má jinou teplotu než objem.

- Technika sondy vodivosti: Technika doby míchání vodivostní sondy využívá jako marker elektrolyt v přidané kapalině. Vodivostní sondy monitorují místní vodivost jako funkci času.

- Zpracování dat o čase míchání: Data shromážděná technikami vodivosti, termočlánku nebo pH musí být zpracována tak, aby se získala charakteristická doba míchání pro zkoumaný systém.

- RTD pro CSTR: Techniku vodivostní sondy lze také použít k měření distribuce doby zdržení v systémech s kontinuálním průtokem instalací sond na vstupu a výstupu směšovací nádoby.

Jaké jsou některé z nejčastějších problémů při míchání s ohledem na viskozitu?

Pevná suspenze ztěžuje měření viskozity. Viskozitu pevných suspenzí je třeba měřit pomocí viskozimetru, který udržuje pevné látky v suspenzi, protože měří viskozitu v rozsahu smykových rychlostí.

Použití příliš velkého množství přepážek v nádrži může bránit procesu míchání. Vysoce viskózní kapaliny jsou přirozeně tlumivé kvůli jejich odporu vůči proudění, takže přepážky, které jsou příliš velké nebo početné, způsobují nízký nebo žádný průtok u stěn nádrže.

Použití příliš malého oběžného kola – příliš malá oběžná kola nevytvářejí dostatečný průtok u stěn nádrže. Znalost konstrukce oběžného kola míchadla je rozhodující při vytváření dokonalého systému míchání pro viskózní materiály.

Proč je při míchání aplikací kritická správa viskozity?

Široké a významné faktory, díky nimž je řízení viskozity důležité prakticky ve všech aplikacích míchání:

- Kvalita: Viskozita směsi je ukazatelem klíčových cílových vlastností, a proto je rozhodující pro kvalitu. V závislosti na aplikaci viskozita v podstatě určuje klíčové vlastnosti vyrobené směsi. Při nerovnoměrném míchání dojde k nehomogenitě a přílišné míchání ovlivní kvalitu konečného produktu, čímž se trvale monitoruje viskozitaoring nepostradatelné pro požadovanou kvalitu. V mnoha procesech míchání/mísení kontinuální monitoring viskozita je důležitá pro zajištění toho, aby produkt odpovídal specifikacím v průběhu celého procesu.

- Odpad: Nadměrné míchání může nejen změnit stav konečného produktu, ale je to ztráta času a energie. Řízení viskozity v procesu míchání může umožnit spolehlivou a přesnou identifikaci koncového bodu, což vede k významnému snížení odpadu a odpadu.

- Účinnost: Bezproblémové monitorování v reálném časeoring viskozity směsi může ušetřit spoustu času a úsilí, které je zahrnuto v offline analýze vzorku a rozhodování o procesu na základě této analýzy. V mnoha průmyslových odvětvích to vede ke zvýšené bezpečnosti obsluhy.

- Životní prostředí: Nepřetržitým řízením viskozity v procesu míchání lze nejen zlepšit kvalitu produktu, ale také optimalizovat spotřebu energie/energie a snížit emise CO2.

Ostatní Úvahy o aplikacích míchání potravin a léčiv

Snadné čištění. Dalším důležitým aspektem je schopnost snadno a bez problémů čistit zařízení. Čím snazší je čištění stroje, tím méně času je třeba věnovat čištění dílů a strojů, a tím rychleji může být opět funkční. Stroje, které lze snadno rozebrat, pomohou udržet proces čištění efektivní. Jedním z příkladů je, že si zákazník zakoupí zařízení, které nabízí manuální nebo automatické čištění na místě (CIP), což je nejúčinnější způsob čištění plniva. CIP provede cyklování čisticího roztoku strojem, aby se zajistilo, že všechny navlhčené části jsou čisté.

Zdroj obrázku: https://www.amixon.com/en/industries/food

Snadnost flexibilita, přechod na euro a škálovatelnost. Snadný přechod a flexibilita stroje jsou také nedílnou součástí účinného systému balení. To znamená, že zařízení by mělo být schopné pojmout více typů nádob nebo kapalin bez nutnosti výměny dílů. Někteří výrobci mají strojní zařízení, které je schopné zvládnout více velikostí lahví pomocí jediného zařízení, pokud je viskozita kapalin konzistentní. Strojní zařízení by také mělo být možné snadno upgradovat, což je zvláště důležité při růstu podnikání.

Měření viskozity a výzvy procesu

V různých průmyslových odvětvích si provozovatelé míchání uvědomují potřebu monitorovat viskozitu, ale provádění tohoto měření bylo v průběhu let výzvou pro procesní inženýry a oddělení kvality.

Výzvy s měřením viskozity off-line

Stávající laboratorní viskozimetry mají v procesních prostředích malou hodnotu, protože viskozita je přímo ovlivněna teplotou, smykovou rychlostí a dalšími proměnnými, které se velmi liší off-line od toho, co jsou in-line. Podmínkou off-line měření viskozity je často nepromíchaný vzorek, který nemusí věrně reprezentovat odolnost povlaku vůči tečení, viskozitu. Sběr vzorků k testování v laboratoři a rozhodování o procesu na základě nálezů v laboratoři může být velmi těžkopádné, časově náročné a extrémně neefektivní. Je to dost nepřesné, nekonzistentní a neopakovatelné i se zkušeným operátorem.

Výzvy s rotačními viskozimetry

Rotační viskozimetr měří viskozitu směsi po monitoring krouticí moment potřebný k otáčení vřetena konstantní rychlostí v kapalině. Princip měření viskozity je následující – točivý moment, obecně měřený stanovením reakčního momentu na motoru, je úměrný viskóznímu odporu na vřetenu, a tím i viskozitě kapaliny. Tato technika však přináší více problémů, než řeší:

- Monitor točivého momentuoring se provádí měřením napájecího proudu během procesu míchání. Kolísání energie dodávané do motoru způsobuje, že měření jsou zcela nespolehlivá, je obtížné udržet náklady na kontrolovatelné úrovni a vytváří vyšší množství odpadního betonu. Řízení kolísání výkonu přechodem na spolehlivější zdroj energie v podobě generátoru může být velmi nákladnou možností.

Protože se vřeteno otáčí, dráty připojené k senzoru točivého momentu na hřídeli by se stočily a zaskočily. Kluzné kroužky mohou být alternativy, ale nejsou ideální kvůli časům nastavení, nákladům a nevyhnutelnému opotřebení.

Rheonics' Řešení pro zlepšení výkonu míchání

Automatické a kontinuální měření viskozity in-line je pro betonovou směs klíčové. Rheonics nabízí následující řešení pro proces míchání betonu:

- V souladu Viskozita Měření: RheonicsSRV je širokospektrální zařízení pro měření viskozity in-line s vestavěným měřením teploty tekutiny a je schopné detekovat změny viskozity v jakémkoli procesním proudu v reálném čase.

- V souladu Viskozita a hustota Měření: RheonicsSRD je in-line simultánní přístroj na měření hustoty a viskozity s vestavěným měřením teploty tekutiny. Pokud je pro vaši činnost důležité měření hustoty, SRD je nejlepším senzorem, který vyhoví vašim potřebám, s provozními schopnostmi podobnými SRV a přesným měřením hustoty.

Automatizované in-line měření viskozity pomocí SRV nebo SRD eliminuje odchylky v odběru vzorků a laboratorních technikách, které se používají pro měření viskozity tradičními metodami. RheonicsSenzory jsou poháněny patentovanými torzními rezonátory. Rheonics vyvážené torzní rezonátory spolu s vlastní elektronikou a algoritmy 3. generace činí tyto senzory přesnými, spolehlivými a opakovatelnými i v těch nejdrsnějších provozních podmínkách. Senzor je umístěn in-line, takže nepřetržitě měří viskozitu směsi. Konzistenci betonové směsi lze zajistit automatizací dávkovacího systému pomocí regulátoru pomocí kontinuálního měření viskozity v reálném čase. Oba snímače mají kompaktní tvar pro jednoduchou OEM a dodatečnou instalaci. Nevyžadují žádnou údržbu ani přestavování. Bez použití spotřebního materiálu se SRV a SRD velmi snadno obsluhují.

Rheonics'Výhoda

Kompaktní tvarový faktor, žádné pohyblivé části a nevyžaduje žádnou údržbu

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Mají malý půdorys, který umožňuje Inline instalaci v jakékoli procesní lince, čímž se vyhnete dalším požadavkům na prostor nebo adaptér.

Hygienický, hygienický design

Rheonics SRV a SRD jsou k dispozici v tri-clamp a DIN 11851 připojení kromě vlastních procesních připojení.

Jak SRV, tak SRD splňují požadavky na shodu s potravinami podle předpisů FDA a EU.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž se ruší reakční momenty na jejich montáži a jsou tak zcela necitlivé na montážní podmínky a průtoky. Snímací prvek je umístěn přímo v kapalině bez zvláštních požadavků na pouzdro nebo ochrannou klec.

Okamžitě přesné údaje o „tekutosti“ - kompletní přehled systému a prediktivní kontrola

Rheonics" RheoPulse software je výkonný, intuitivní a pohodlný na používání. Procesní kapalinu v reálném čase lze sledovat na integrovaném IPC nebo na externím počítači. Více senzorů rozmístěných po celém závodě je spravováno z jedné palubní desky. Žádný vliv pulzování tlaku čerpáním na provoz snímače nebo přesnost měření. Žádný účinek vibrací.

Instalujte přímo do nádrže nebo proveďte inline měření na obtokovém potrubí

Nainstalujte senzor přímo do procesního toku a provádějte měření viskozity (a hustoty) v reálném čase. Senzor může být ponořen in-line do by-pass potrubí; průtok a vibrace nemají vliv na stabilitu a přesnost měření.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací - nulová údržba / prostoje

V nepravděpodobném případě poškození snímače vyměňte snímače bez výměny nebo přeprogramování elektroniky. Drop-in náhrady pro senzor i elektroniku bez jakýchkoli aktualizací firmwaru nebo změn kalibrace. Snadná montáž. K dispozici se standardními a vlastními procesními připojeními, jako je NPT, Tri-Clamp, DIN 11851, Přírubové, Varinline a další sanitární a hygienické přípojky. Žádné speciální komory. Snadno odstranitelné pro čištění nebo kontrolu. SRV je také k dispozici s DIN11851 a tri-clamp připojení pro snadnou montáž a demontáž. Sondy SRV jsou hermeticky uzavřeny pro čištění na místě (CIP) a podporují vysokotlaké mytí s konektory IP69K M12.

Rheonics přístroje mají sondy z nerezové oceli a volitelně poskytují ochranné povlaky pro zvláštní situace.

Nízká spotřeba energie

Napájení 24 V DC s odběrem proudu menším než 0.1 A během normálního provozu.

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším, všestranným a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách.

SRV je k dispozici s nejširší provozní rozsah na trhu pro inline procesní viskozimetr:

- Rozsah tlaku až 5000 psi

- Rozsah teplot od -40 do 200 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX cP (a vyšší)

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

RheonicsSRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Odstraňuje potíže se společným umístěním tří různých přístrojů a poskytuje extrémně přesná a opakovatelná měření v nejdrsnějších podmínkách.

Řídit dávkování / plnění efektivněji, snižovat náklady a zvyšovat produktivitu

Integrujte SRV do procesní linky a zajistěte konzistenci v průběhu let. SRV neustále sleduje a řídí viskozitu (a hustotu v případě SRD) a adaptivně aktivuje ventily pro dávkování složek směsi. Optimalizujte proces pomocí SRV a zažijte méně odstávek, nižší spotřebu energie, menší nesoulad a úspory nákladů na materiál. Nakonec to přispívá k lepšímu výsledku a lepšímu prostředí!

Vyčistěte na místě (CIP) a sterilizace na místě (SIP)

SRV (a SRD) monitoruje čištění potrubí pomocí monitoring viskozitu (a hustotu) čističe/rozpouštědla během fáze čištění. Jakékoli malé zbytky jsou detekovány senzorem, což operátorovi umožňuje rozhodnout, kdy je linka čistá/vhodná pro daný účel. Alternativně SRV (a SRD) poskytuje informace do automatizovaného čisticího systému, aby bylo zajištěno úplné a opakovatelné čištění mezi jednotlivými cykly, čímž je zajištěna plná shoda s hygienickými standardy zařízení na výrobu potravin.

Co je CIP? Optimalizace systémů CIP (Clean In Place) pomocí inline měření viskozity a hustoty

Co je CIP? V systémech CIP probíhá čištění bez demontáže systému. CIP se týká všech mechanických a chemických systémů, které jsou nezbytné k přípravě zařízení pro zpracování potravin, a to buď po zpracování, při kterém došlo k normálnímu ...

Špičkový design a technologie senzorů

Mozkem těchto senzorů je sofistikovaná patentovaná elektronika. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako je ¾” NPT, DIN 11851, příruba a Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Elektronika postavená podle vašich potřeb

Elektronika snímače, která je k dispozici jak v krytu převodníku, tak i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních linek a do vnitřních skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Možnosti analogové a digitální komunikace

Volitelné možnosti digitální komunikace

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Přímo nainstalujte snímač do proudu procesu a proveďte měření viskozity a hustoty v reálném čase. Není zapotřebí obtokové vedení: senzor lze ponořit do potrubí; průtok a vibrace neovlivňují stabilitu a přesnost měření. Optimalizujte výkon míchání prováděním opakovaných, po sobě jdoucích a konzistentních testů kapaliny.

In-line místa kontroly kvality

- V tancích

- Ve spojovacích trubkách mezi různými zpracovatelskými kontejnery

Nástroje / senzory

SRV Viskozimetr NEBO an SRD pro další hustotu

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace