Úvod

Velikost trhu s elektrickými izolacemi v roce 2015 činila 2 miliardy USD a očekává se, že v příštích letech výrazně poroste, zejména v důsledku vývoje v energetickém sektoru (globální trh s přenosem a distribucí). Nejvýznamnějšími rozvíjejícími se tržními trendy usnadňujícími růst jsou rostoucí solární průmysl, rostoucí investice do sítě inteligentních sítí a zavádění energeticky účinných motorů. Hlavními oblastmi použití jsou elektrotechnika a elektronika, automobilový průmysl, zdravotnictví a letectví.

Očekává se, že nestabilní náklady na suroviny a vysoké náklady na formulace budou pro účastníky trhu představovat velkou výzvu. Přísné vládní předpisy zavedené na trhu, zejména v Severní Americe a Evropě, omezují množství obsahu VOC v nátěrových výrobcích. To přimělo výrobce nátěrových hmot k tomu, aby se stali ekologickými a přijali jako svou agendu udržitelnost, a také investují vysoké investice do výzkumu a vývoje do vývoje a inovativních a nových produktů, které mohou být nabízeny za nízkou cenu, a zároveň dodržovat regulační pokyny. Klíčoví účastníci průmyslu na trhu s elektroizolačními potahy se i nadále snaží o vysokou integraci v celém hodnotovém řetězci, zdokonalení procesů o vynikající kvalitu a snížení nákladů, aby rozšířili své portfolio produktů.

editaci videa

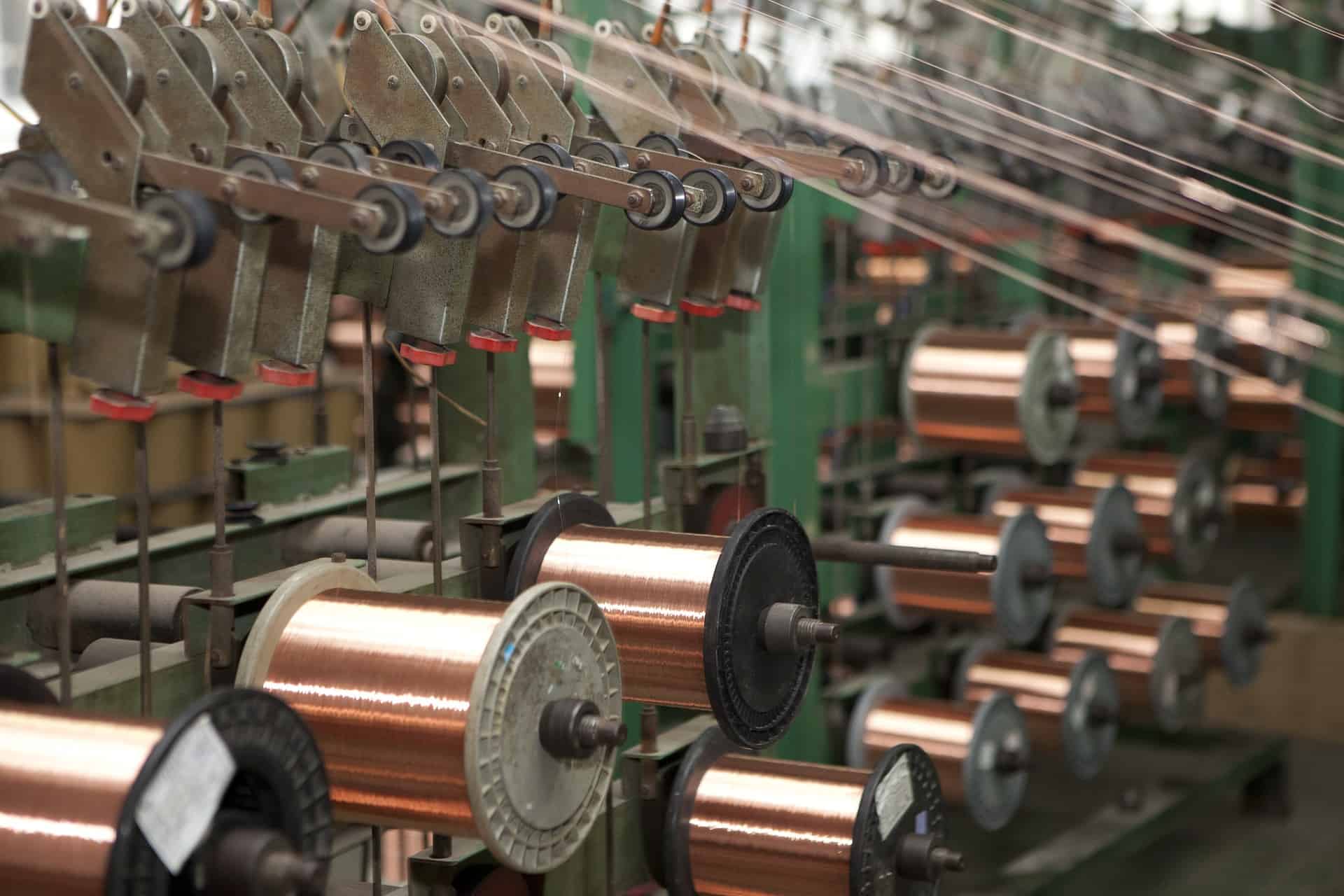

Měděné a hliníkové dráty pro výrobu transformátorů, elektromotorů, induktorů, generátorů, reproduktorů, pohonů hlavic pevných disků, elektromagnetů a celé řady dalších aplikací jsou potaženy velmi tenkým elektricky izolačním emailem ponořením. Proces lakování drátu je naprosto nezbytný z následujících důvodů:

- Pro zajištění vinutí proti absorpci vlhkosti

- Odolávat nárazům, vibracím a mechanickému namáhání mechanickým spojením celého vinutí, vodičů a izolací do pevné soudržné hmoty

- Chrání vinutí před ničivými účinky oleje, kyselin a dalších chemikálií, vlhkosti, růstu a růstu plísní a poskytuje vlastnosti proti sledování

- Zlepšit elektrické vlastnosti vláknitých nebo jiných izolátorů, které by neměly být narušeny některým z různých destruktivních vlivů po určitou dobu (například - normální cykly tepla a chladu vyplývající z jeho zapnutí a vypnutí)

Nejběžnější smaltované dráty jsou polyvinylformal, polyurethan (PUR), polyester, pájitelný polyester (PEI), polyester-imid a polyimid, které se chovají odlišně, pokud jde o - přilnavost, pružnost, tepelný šok, pájitelnost, hladkost a rychlost. Výběr typu smaltovaného drátu závisí na požadavcích konkrétní aplikace.

Potažené dráty (známé také jako magnetické dráty) se vyrábějí nanesením povlaku smaltu na vlákno měděného nebo hliníkového vodiče ve více vrstvách. Vodič prochází kapalnou smaltovanou lázní nebo roztokem smaltu v rozpouštědle a poté se zahřívá v peci, aby se odpařilo rozpouštědlo a vyléčil smalt; tento proces se provádí opakovaně několikrát v závislosti na aplikaci.

Tloušťka povlaku, která závisí na procentuálním podílu pevných látek v potahovacím roztoku, je důležitým konstrukčním parametrem a je velmi důležité jej řídit v předem stanoveném rozmezí. Pokud potahovací roztok obsahuje vysoký obsah pevných látek, mohou být náklady na rozpouštědlo sníženy. tloušťka povlaku je silně závislý na viskozita tekutého smaltu nebo smaltového roztoku a viskozita smaltového roztoku musí být pečlivě kontrolovány, aby se dosáhlo rovnoměrný povlak tloušťka. Když viskozita kolísá mimo specifikaci, vrstva smaltovaného drátu bude nerovnoměrná, což nakonec povede ke špatné kvalitě a je často sešrotováno. Viskozita může mít několik účinků na absorpci, pevnost barev a sušení. Vysoce viskózní potahovací roztoky vedou k lepkavosti a způsobují obtíže při přenosu na substrát, zatímco nízká viskozita činí pohyblivější a těžší kontrolu a také vede ke zvýšené spotřebě rozpouštědla. Viskozita se zvyšuje, když se nepracuje, a klesá, když je aplikována konstantní síla. Silná korelace mezi teplotou a viskozitou inkoustu naznačuje, že kolísání teploty může mít drastický dopad na viskozitu, a tedy na tloušťku povlaku, což je nejdůležitější parametr.

Aby se dosáhlo stejnoměrného povlaku a aby nedocházelo k plýtvání smaltem, je velmi žádoucí, aby viskozita smaltu byla automaticky regulována na v podstatě konstantní hodnotu. In-line sledování viskozity v reálném časeoring a kontrola v procesu potahování je nezbytná pro zlepšení výkonu a snížení nákladů v téměř každém procesu potahování drátu. Provozovatelé procesů si uvědomují potřebu viskozimetru, který monitoruje viskozitu a teplotu, a mohli by použít teplotně kompenzovanou viskozitu jako klíčovou procesní proměnnou k zajištění konzistence a snížení míry zmetkovitosti.

Proč je viskozita monitoring a kontrola kritická v procesu potahování drátu?

Široké a významné faktory, které činí řízení viskozity kritickým v procesu lakování drátu, jsou:

- Kvalita nátěru: Magnetické dráty musí vyhovovat specifikacím hotových výrobků a regulačním požadavkům a pro zajištění shody je rozhodující řízení procesu. Změny viskozity způsobují významnou změnu v rozpouštědlech i ve vlastnostech povlaků na bázi vody, což má vliv na potisknutelnost, odolnost vůči vyblednutí a vysychání.

- Rovnoměrnost nátěru: Inline měření viskozityoring a kontrola může pomoci dosáhnout požadované kvality povlaku a snížit selhání povlaku, jako je pomerančová kůra, odlupování a selhání adheze.

- Snížit chyby potahování: Kontrola viskozity může pomoci zmírnit četnost chyb - lepení a vychystávání, twinning, loupání, štípání, praskání, drsnost, puchýře, přemostění a eroze povrchu.

- Lepší výnos: Zajištění konzistence během procesu povlakování výrazně snižuje míru odmítnutí a šetří náklady a čas. Techniky offline měření jsou zdlouhavé a nespolehlivé a kromě toho, že způsobují vysoké osobní náklady na vzorkování a provádění testů, zahrnují obrovské zpoždění.

- Správné vlastnosti: Špatná kvalita povlaku může nepříznivě ovlivnit požadované vlastnosti magnetických drátů - hermetickou odolnost a odolnost proti vyhoření, flexibilitu, mechanické a chemické vlastnosti, zbarvení a přijetí na trhu. Všechny tyto vlastnosti závisí na tloušťce povlaku a rovnoměrnosti, proto je rozhodující kontrola viskozity.

- Cena: Povlak s nesprávnou viskozitou poškozuje více než jen kvalitu. Špatná správa viskozity zvyšuje používání pigmentů a rozpouštědel, což má vliv na ziskové rozpětí.

- Odpad: Materiály odmítnuté kvůli špatné kvalitě mohou být sníženy správným řízením viskozity.

- Účinnost: Odstranění ručního řízení viskozity uvolňuje čas obsluhy a umožňuje jim soustředit se na další úkoly.

- Šetrný k životnímu prostředí: Snížení používání pigmentu a rozpouštědla je dobré pro životní prostředí.

- Dodržování předpisů: Celkové elektrické a mechanické vlastnosti vodičů řídí globální a národní předpisy. Nedodržení kvůli variabilitě výroby může vést k významným škodám a ztrátám zákazníků kromě závazků vyplývajících z vadného zpracování ve výrobním procesu.

Aby byla zajištěna konzistentní vysoce kvalitní a rovnoměrná povrchová úprava, je sledována změna viskozity v průběhu procesu v reálném čase, měření namísto jednoduchého měření absolutních hodnot a provádění úprav viskozity úpravou rozpouštědel a kompenzací teploty na udržujte celý proces potahování v rámci stanovených limitů.

Výzvy v procesu

Provozovatelé na trhu izolačních povlaků si uvědomují potřebu sledovat viskozitu, ale provádění tohoto měření mimo laboratoř v průběhu let zpochybňovalo procesní inženýry a oddělení kvality. Stávající laboratorní viskozimetry mají v procesních prostředích malou hodnotu, protože viskozita je přímo ovlivněna teplotou, smykovou rychlostí a dalšími proměnnými, které se velmi liší off-line od toho, co jsou in-line. Běžné způsoby řízení viskozity smaltovaného povlaku se ukázaly jako nedostatečné i v aplikacích, kde je povolena velká změna viskozity smaltů a povlékání vodičů se může lišit z předem stanoveného rozsahu specifikací.

Operátoři tradičně měřili viskozitu tiskové barvy pomocí výtokové nádobky. Kapalina barvy rozpuštěná v barvě je načasována odběr vzorků pomocí dávkovači misky, přičemž doba potřebná pro bolest bolestí protékající nálevkou (efluxní nádobka) je považována za ukazatel relativní viskozity. Tento postup je chaotický a časově náročný, zejména pokud je třeba nejprve filtrovat inkoust. Je to docela nepřesné, nekonzistentní a neopakovatelné i se zkušeným operátorem. Díky nepřetržitému procesu výroby smaltovaného drátu způsobuje vzorkování intervalu nadměrné zpoždění. Viskozitu kapaliny rozpuštěné barvy nelze upravit v reálném čase. Kromě toho jsou různé válce procesu tenkého lakování otevřené; v důsledku změn okolní teploty, vlhkosti a dalších faktorů, jako je teplota, suché klima, jsou rozpouštědla nátěrových hmot pravděpodobně těkavá, tato technika měření viskozity se vzhledem k potřebám procesu stane neúčinnou.

Některé společnosti používají systémy řízení teploty, aby udržovaly místo aplikace při stanovené optimální teplotě k dosažení konstantní viskozity. Teplota však není jediným faktorem ovlivňujícím viskozitu. Smyková rychlost, podmínky toku, tlak a další proměnné mohou také ovlivnit změny viskozity. Systémy s řízenou teplotou mají také dlouhou dobu instalace a velkou stopu.

Rheonics' Řešení

Automatizované in-line měření a řízení viskozity je zásadní pro řízení složení nátěru a aplikační viskozity. Rheonics nabízí následující řešení, založená na vyváženém torzním rezonátoru, pro řízení procesu a optimalizaci v procesu povlakování:

- Online Viskozita Měření: Rheonics" SRV je široký rozsah, in-line zařízení pro měření viskozity s vestavěným měřením teploty tekutiny a je schopné detekovat změny viskozity v jakémkoli procesním proudu v reálném čase.

- Online Viskozita a hustota Měření: Rheonics" SRD je in-line simultánní přístroj na měření hustoty a viskozity s vestavěným měřením teploty tekutiny. Pokud je pro vaši činnost důležité měření hustoty, SRD je nejlepším senzorem, který vyhoví vašim potřebám, s provozními schopnostmi podobnými SRV a přesným měřením hustoty.

Automatizované online měření viskozity pomocí SRV nebo SRD eliminuje odchylky v odběru vzorků a laboratorních technikách, které se používají k měření viskozity tradičními metodami. Čidlo je instalováno buď v kbelíku pro smaltování povlaku nebo v potrubí, kterým je povlak čerpán do aplikátoru ,, kontinuálně měří formulovanou viskozitu systému (a hustotu v případě SRD). Konzistence potahování je dosahována automatizací dávkovacího systému pomocí procesního regulátoru založeného na viskozitě v reálném čase a měřením teploty. Použitím SRV v linii procesu nanášení povlaků je účinnost přenosu povlaků zlepšena a zvyšuje produktivitu, ziskové marže a environmentální / regulační cíle. Senzory mají kompaktní tvarový faktor pro jednoduchou instalaci OEM a dodatečnou montáž. Nevyžadují žádnou údržbu ani nové konfigurace. Senzory nabízejí přesné a opakovatelné výsledky bez ohledu na to, jak a kde jsou namontovány, bez nutnosti použití speciálních komor, gumových těsnění nebo mechanické ochrany. Bez použití spotřebního materiálu se SRV a SRD extrémně snadno ovládají s nulovou údržbou.

Rheonics'Výhoda

Kompaktní tvarový faktor, žádné pohyblivé součásti a nulová údržba

RheonicsSRV a SRD mají velmi malý tvarový faktor pro jednoduchou OEM a dodatečnou instalaci. Umožňují snadnou integraci do jakéhokoli procesního toku. Snadno se čistí a nevyžadují žádnou údržbu ani přestavování. Jejich malá půdorysná plocha umožňuje jednoduchou instalaci přímo na lince, aniž by na potahovacím stroji vyžadovala další prostor nebo adaptér.

Vysoká stabilita a necitlivost na montážní podmínky: Je možná jakákoli konfigurace

Rheonics SRV a SRD používají unikátní patentovaný koaxiální rezonátor, ve kterém se dva konce senzorů stáčejí v opačných směrech, čímž ruší reakční momenty na jejich montáži, a proto jsou zcela necitlivé na montážní podmínky a průtoky inkoustu. Tyto senzory si snadno poradí s pravidelným přemisťováním. Snímací prvek je umístěn přímo v kapalině, nevyžaduje žádné speciální pouzdro nebo ochrannou klec.

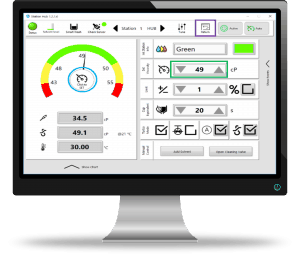

Okamžité přesné odečty tiskových podmínek - kompletní přehled systému a prediktivní kontrola

RheonicsSoftware je výkonný, intuitivní a pohodlný na používání. Viskozitu v reálném čase lze sledovat na počítači. Více senzorů rozmístěných po celé továrně je řízeno z jediné palubní desky. Pulsace tlaku z čerpání nemá žádný vliv na činnost snímače nebo přesnost měření. Kromě toho je snímač necitlivý na jakékoli vibrace nebo elektrický šum z externích strojů.

Snadná instalace bez nutnosti opětovných konfigurací / rekalibrací

Vyměňte senzory bez výměny nebo přeprogramování elektroniky

Náhradní díly pro snímač i elektroniku bez nutnosti aktualizace firmwaru nebo změny kalibračního koeficientu.

Snadná montáž. Šrouby do XNUMX/XNUMX “NPT závitových řadových tvarovek nebo přírubových spojů.

Žádné komory, O-ring těsnění nebo těsnění.

Snadno se vyjme pro čištění nebo kontrolu.

SRV k dispozici s přírubou, DIN 11851 hygienické a tri-clamp připojení pro snadnou montáž a demontáž.

Nízká spotřeba energie

24 V DC napájení s méně než 0.1 A odběrem proudu během normálního provozu (méně než 3 W)

Rychlá doba odezvy a teplota kompenzují viskozitu

Ultra rychlá a robustní elektronika v kombinaci s komplexními výpočetními modely dělá Rheonics zařízení patří k nejrychlejším a nejpřesnějším v oboru. SRV a SRD poskytují v reálném čase přesné měření viskozity (a hustoty u SRD) každou sekundu a nejsou ovlivněny změnami průtoku!

Široké operační schopnosti

RheonicsPřístroje jsou konstruovány tak, aby prováděly měření v nejnáročnějších podmínkách. SRV má nejširší provozní rozsah na trhu pro inline procesní viskozimetry:

- Rozsah tlaku až 5000 psi a vyšší

- Rozsah teplot od -40 do 300 ° C

- Rozsah viskozity: 0.5 cP až 50,000 XNUMX+ cP

SRD: Jeden nástroj, trojitá funkce - Viskozita, teplota a hustota

Rheonics" SRD je jedinečný produkt, který nahrazuje tři různé přístroje pro měření viskozity, hustoty a teploty. Eliminuje potíže se společným umístěním tří různých nástrojů a poskytuje extrémně přesná a opakovatelná měření v nejnáročnějších podmínkách.

Dosáhněte správné kvality srsti, snižte náklady a zvyšte produktivitu

Integrujte SRV nebo SRD do výrobní linky a zajistěte jednotnost a konzistenci během celého procesu nanášení. Dosahujte stálých barev a tloušťky bez obav o barevné nebo tloušťkové variace. SRV (a SRD) neustále sleduje a kontroluje viskozitu (a hustotu v případě SRD) a zabraňuje nadměrnému používání drahých pigmentů a rozpouštědel. Spolehlivý a automatický přívod inkoustu zajišťuje rychlejší tisk a šetří čas obsluhy. Optimalizujte proces potahování pomocí SRV a zažijte nižší míru zmetků, menší plýtvání, méně stížností zákazníků, méně odstávek tisku a úsporu nákladů na materiál. Nakonec to přispívá k lepšímu výsledku a lepšímu prostředí!

Vyčistěte na místě (CIP)

SRV (a SRD) monitoruje čištění inkoustových čar po monitoring viskozitu (a hustotu) rozpouštědla během fáze čištění. Jakékoli malé zbytky jsou detekovány senzorem, což operátorovi umožňuje rozhodnout, kdy je linka pro daný účel čistá. Alternativně SRV poskytuje informace do automatizovaného čisticího systému, aby bylo zajištěno úplné a opakovatelné čištění mezi běhy.

Špičkový design a technologie senzorů

Sofistikovaná, patentovaná elektronika 3. generace tyto senzory pohání a vyhodnocuje jejich odezvu. SRV a SRD jsou k dispozici s průmyslovými standardními procesními připojeními, jako jsou ¾” NPT a 1” Tri-clamp umožňuje operátorům nahradit stávající teplotní senzor ve své procesní lince za SRV/SRD poskytující kromě přesného měření teploty kromě přesného měření teploty také informace o procesních tekutinách, jako je viskozita, vysoce hodnotné a použitelné informace o procesních tekutinách pomocí vestavěného Pt1000 (k dispozici DIN EN 60751 třída AA, A, B) .

Šetrný k životnímu prostředí

Snižte používání VOC (těkavých organických sloučenin) ve vašem procesu a snižujte energii potřebnou k jeho regeneraci nebo likvidaci. Vyrábět inteligentně a přitom šetřit náklady, zajišťovat vysokou kvalitu a chránit životní prostředí.

Elektronika postavená podle vašich potřeb

Snímací elektronika, která je k dispozici v krytu převodníku odolném proti výbuchu i v malém provedení na DIN lištu, umožňuje snadnou integraci do procesních potrubí a do skříní strojů.

Snadná integrace

Mnoho analogových a digitálních komunikačních metod implementovaných v senzorové elektronice umožňuje snadné a snadné připojení k průmyslovým PLC a řídicím systémům.

Shoda s ATEX a IECEx

Rheonics nabízí jiskrově bezpečné senzory certifikované podle ATEX a IECEx pro použití v nebezpečném prostředí. Tyto senzory splňují základní zdravotní a bezpečnostní požadavky týkající se návrhu a konstrukce zařízení a ochranných systémů určených pro použití v prostředí s nebezpečím výbuchu.

Vlastní certifikace pro jiskrovou bezpečnost a odolnost proti výbuchu Rheonics také umožňuje přizpůsobení stávajícího senzoru, což našim zákazníkům umožňuje vyhnout se času a nákladům spojeným s identifikací a testováním alternativy. Vlastní senzory mohou být poskytnuty pro aplikace, které vyžadují jednu jednotku až tisíce jednotek; s dodacími lhůtami týdny versus měsíce.

Implementace

Nainstalujte snímač přímo do procesního toku a provádějte měření viskozity a hustoty v reálném čase. Není potřeba žádné by-passové vedení: snímač lze ponořit přímo do procesního toku. Průtok povlaku a vibrace stroje neovlivňují stabilitu a přesnost měření. Rheonics Senzory a řešení pro kontrolu povrchové úpravy vám pomohou optimalizovat výkon povrchové úpravy poskytováním opakovaných, po sobě jdoucích a konzistentních výsledků rok od roku.

Rheonics Výběr nástroje

Rheonics navrhuje, vyrábí a prodává inovativní snímání kapalin a monitoring systémy. Precizní výroba ve Švýcarsku, RheonicsIn-line viskozimetry a hustoměry mají citlivost požadovanou aplikací a spolehlivost potřebnou k přežití v drsném provozním prostředí. Stabilní výsledky – i za nepříznivých podmínek proudění. Žádný vliv poklesu tlaku nebo průtoku. Stejně dobře se hodí pro měření kontroly kvality v laboratoři. Pro měření v celém rozsahu není třeba měnit žádnou součást nebo parametr.

Navrhované produkty pro aplikaci

- Široký rozsah viskozity - sledujte celý proces

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Hermeticky uzavřené, všechny části z nerezové oceli 316L zvlhčené

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících výrobních linek

- Snadno se čistí, není nutná údržba ani nové konfigurace

- Jediný přístroj pro měření hustoty, viskozity a teploty procesu

- Opakovatelná měření v newtonských i nenewtonských tekutinách, jednofázových i vícefázových tekutinách

- Celokovová konstrukce (nerezová ocel 316L)

- Vestavěné měření teploty tekutin

- Kompaktní tvarový faktor pro jednoduchou instalaci do stávajících trubek

- Snadno se čistí, není nutná údržba ani nové konfigurace